Table of Contents

- Previsioni e pianificazione in Sme.up

- Perché c'è bisogno delle previsioni

- Fabbisogni principali e secondari, certi ed incerti: ordini e previsioni

- Gestione delle previsioni: i Piani e le Viste

- Creazione delle previsioni

- Come devono fondersi l'incerto ed il certo

- Evoluzione nel tempo delle previsioni

- Punto di fusione ordinato-previsioni, certo-incerto

- Architettura applicativa per gestione integrata previsioni/ordini

- Conclusioni

Previsioni e pianificazione in Sme.up

"Le previsioni sono difficili, specialmente quelle che riguardano il futuro" (K.Popper)Vogliamo qui di seguito occuparci della gestione delle previsioni e del loro utilizzo nella pianificazione che può essere di diversi tipi e con diversi risultati.

È chiaro a tutti che, per definizione, le previsioni sono sempre errate in quanto sono l'immaginazione di qualcosa che forse avverrà, e quindi, a meno di improbabili colpi di fortuna o di doti di preveggenza, non si realizzeranno mai.

Tuttavia, se le aziende ricorrono a qualcosa di errato per pianificare non è perché vogliono farsi del male, ma è perché non c'è modo migliore.

Perché c'è bisogno delle previsioni

Il motivo per cui si ricorre alle previsioni per pianificare è un motivo che trae origine dal tempo, ossia da quella dimensione fisica che scorre in avanti, che non si puo' fermare, che non si puo' contrarre o dilatare ( a meno di produrre alla velocità della luce) e che quindi è la causa di tutti i nostri stress.In effetti, quando riceviamo un ordine da un cliente, per poterlo soddisfare subito dobbiamo avere il prodotto ordinato già pronto, ossia già prodotto anticipatamente.

Se il prodotto non è pronto, per poterlo spedire dobbiamo far passare il tempo per produrlo, e quindi aumenta il tempo di risposta nei confronti del cliente. A questo punto il cliente potrebbe anche decidere di cancellare l'ordine in quanto non è disposto ad aspettare.

A questo punto si capisce un concetto base della pianificazione: il leadtime è la distanza dell'azienda dal mercato.

Quindi il rapporto tra quanto tempo il cliente è disposto ad aspettare ed il tempo necessario per produrre il bene rappresenta il criterio di utilizzo delle previsioni.

Per analizzare la convenienza dell'utilizzo delle previsioni ci riferiamo al coeficiente X= Tempo di attesa del cliente/tempo di produzione

Se X è maggiore di 1, significa che il cliente è disposto ad aspettare e che quindi possiamo ricevere l'ordine dal cliente, immetterlo nella pianificazione, rilasciare gli ordini di produzione necessari e spedire al cliente mantenendo la sua soddisfazione, ossia finendo queste attività prima che sia terminato il tempo di attesa del cliente.

Naturalmente i modi per tenere una frazione al di sopra di un valore sono sempre 2: o si aumenta il numeratore, o si diminuisce il denominatore!

Nel nostro caso, il numeratore è il tempo di attesa concessoci dal cliente: purtroppo la tendenza del mercato è quella di diminuire il tempo di attesa concessoci dal cliente. Questo avviene perché qualche nostro concorrente offre un bene simile al nostro disponibile in meno tempo, oppure perché semplicemente il tempo di disponibilità di un bene (cosi come il costo) è visto sempre più in modo isterico dai clienti.

Quindi non ci resta che il secondo modo, agire sul denominatore, ossia diminuire il tempo di produzione

Se invece X è minore di 1, non possiamo fare questo processo mantenendo la soddisfazione del cliente, dobbiamo avere il prodotto già pronto. Ma questo succede solo se qualcuno in precedenza ha "immaginato" che avremmo ricevuto un ordine di quel materiale in quella data ed ha dato questa previsione in pasto alla pianificazione, provocando una produzione tirata dalle previsioni.

Fabbisogni principali e secondari, certi ed incerti: ordini e previsioni

I fabbisogni si dividono in pricipali e secondari: i primi sono quelli espressi a livello di articoli finiti, ossia di quegli articoli che spediremo ai clienti. I fabbisogni secondari sono invece quelli che derivano dall'esplosione di distinta dei fabbisogni primari. Per esempio: se un cliente ci ordina una bicicletta, il fabbisogno principale è la bicicletta mentre quelli secondari sono le ruote, il manubrio, la catena, etc.Inoltre, chiameremo fabbisogno certo quello che è collegato ad un ordine, ossia ad un documento sicuro, dove è certa la quantità, l'articolo richiesto e la data richiesta.

Chiamiamo invece fabbisogni incerti quelli in cui non è certa la quantità, o la data, o l'articolo, o una qualsiasi combinazione di queste incertezze.

Questi fabbisogni incerti vengono chiamati previsioni: è chiaro che per descrivere queste incertezze dobbiamo utilizzare un oggetto informatico che ha una struttura diversa da quella di un ordine.

Gestione delle previsioni: i Piani e le Viste

La struttura che utilizziamo in Sme.up per descrivere le previsioni è quella dell'applicazione Plan.up che si basa sui Piani e le Viste dei Piani. (vedi documentazione dell'applicazione Plan.up)I Piani sono una definizione dell'orizzonte temporale che parte da una data di inizio e fraziona l'orizzonte in periodi (fino ad un massimo di 120 periodi) che possono essere N periodi giornalieri, K periodi settimanali, L periodi mensili.

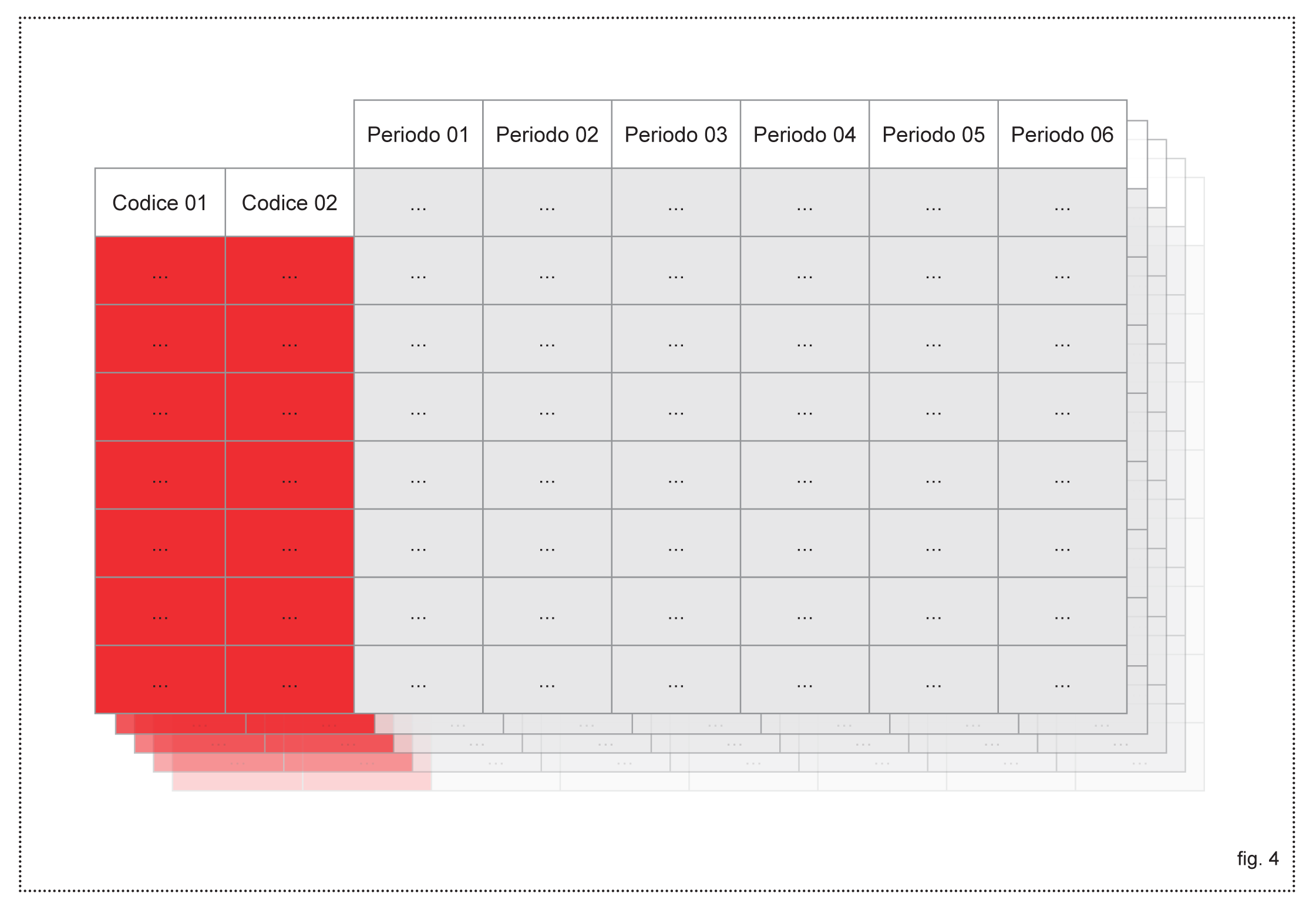

Praticamente il Piano rappresenta l'intestazione di un foglio elettronico dove le colonne sono i periodi. Naturalmente ci possono essere diversi Piani, che hanno anche la stessa periodicità , o con periodicità diverse.

A questi Piani vengono sovrapposte le Viste che sono una definizione dei contenuti e che definiscono anche le 2 chiavi possibili: in pratica definiscono le righe del foglio elettronico.

Quindi possiamo avere la Vista delle previsioni per articolo e cliente: le 2 chiavi sono l'articolo ed il cliente ed il contenuto è la previsione.

Oppure potremmo avere la vista del budget per classe materiale e zona commerciale: le 2 chiavi sono la tabella "classe materiale" e la tabella "zone commerciali".

La sovrapposizione delle Viste ai Piani forma la griglia di righe e colonne, quindi determina le celle in cui metteremo il numero che rappresenta la quantità (previsioni o budget o altro) di quel periodo rispetto alle 2 chiavi della Vista. (vedi figura 1)

Quindi abbiamo a disposizione uno strumento per gestire dati imprecisi, che si riferiscono ad oggetti imprecisi (esempio la classe materiale) e a date imprecise (i periodi). L'imprecisione sulla quantità è gestita come imprecisione nella distribuzione sui periodi: ad esempio 100 nel periodo 1 e 2 possono diventare 90 e 110.

Creazione delle previsioni

L'applicazione Plan.up contiene anche tutte le funzioni che permettono di caricare i dati nelle Viste dei Piani, di trasformare i dati di una Vista generandone un'altra, di riprendere i dati da un piano all'altro, di sintetizzare i dati per attributo delle chiavi (per esempio dall'articolo alla classe materiali) o di esplodere i dati sintetici per ottenere i dati a livello di dettaglio (per esempio, dal budget per classe materiale/zona commerciale al budget per cliente/articolo).NB.

Per avere l'informazione di dettaglio sulle funzionalità dell'applicazione Plan.up , riferirsi al documento "MPA0001 MPS gestione piani".

Quindi, per creare le previsioni si possono effettuare diversi processi utilizzando le funzionalità dell'applicazione Plan.up (d'ora in poi citata come MPS).

Ad esempio si puo' eseguire un flusso di azioni di questo tipo:

| Azione | Piano | Vista Risultato | Chiavi |

|---|---|---|---|

| Ripresa dati storici per articolo | Year-1 | A01 | AR/CL |

| Raggruppa per famiglia/zona | Year-1 | A02 | FA/ZO |

| Riprendi in anno corrente | Year 0 | A02 | FA/ZO |

| Applicazione coefficienti nuovo anno | Year 0 | A03 | FA/ZO |

| Esplosione al dettaglio | Year 0 | A04 | AR/CL |

In questo flusso si ottiene la vista A04 che è il dettaglio delle previsioni per articolo e cliente.

Si è partiti dai dati storici per articolo, ripresi in una vista, raggruppati poi per famiglia.

Poi si sono applicati i coefficienti percentuali di variazione dello storico ottenuti dai commerciali (coloro i quali conoscono i clienti, i trends, le campagne pubblicitarie, etc..).

A questo punto si è passati dalla vista A03 per famiglia/zona a quella per articolo/cliente con una funzione di esplosione pesata, per poter avere la vista A04 che essendo a livello di articolo puo' essere usata come Fabbisogno dalla pianificazione.

Questo esempio è solo uno dei tanti processi che possono essere utilizzati pre creare le previsioni in modo semiautomatico.

Come devono fondersi l'incerto ed il certo

Abbiamo visto che esistono fabbisogni principali certi (ordini) ed incerti (previsioni). Entrambi rappresentano il fenomeno spedizione, ossia sono i numeri di oggetti che spediremo dalla nostra azienda. Quindi c'è il pericolo di contare questi numeri 2 volte se non si definisce un meccanismo per cui le previsioni si consumano a favore degli ordini.Guardiamo questo esempio per essere più espliciti

| P1 | P2 | P3 | P4 | P5 | |

|---|---|---|---|---|---|

| Previsioni | 100 | 100 | 100 | 100 | 100 |

| Ordini | 110 | 80 | 45 | 10 | 0 |

| Fabbisogno totale 1 | 210 | 180 | 145 | 110 | 100 |

| Fabbisogno totale 2 | 110 | 100 | 100 | 100 | 100 |

| Fabbisogno totale 3 | 110 | 90 | 100 | 100 | 100 |

Nel caso 1 abbiamo banalmente sommato ordini e previsioni: è ovviamente sbagliato perché abbiamo considerato due volte l'impegno dei clienti.

Nel caso 2 abbiamo considerato il più alto tra gli ordini e le previsioni, per ogni singolo periodo.

Nel caso 3 abbiamo considerato il più alto tra ordini e previsioni ma abbiamo anche consumato sul periodo 2 l'esubero di previsione ottenuto sul periodo 1: praticamente abbiamo considerato che le previsioni non sono da considerarsi riferite al periodo preciso, ma in modo esteso anche sugli altri periodi.

Analogamente avremmo potuto costruire altri casi in cui il fabbisogno totale è composto dall'ordinato + una funzione complessa delle previsioni, oppure una modalità per cui fino ad un determinato periodo si considerano gli ordini, poi si considera il maggiore tra ordini e previsioni.

Evoluzione nel tempo delle previsioni

Possiamo ora guardare cosa succede alle previsioni quando il tempo scorre.Naturalmente dobbiamo dividere l'orizzonte temporale in due segmenti, quello nel passato e quello nel futuro.

| P1 | P2 | P3 | P4 | P5 | |

|---|---|---|---|---|---|

| Previsioni | 100 | 100 | 100 | 100 | 100 |

| Ordinato | 110 | 80 | 45 | 10 | 0 |

| DELTA P-O | -10 | 20 | 55 | 90 | 100 |

Quando il periodo P1 è passato, come dobbiamo considerare il delta tra ordinato e previsioni: dobbiamo addizionarlo alle previsioni del periodo successivo o no? Se lo addizioniamo è per sempre o solo per N periodi (significa che consideriamo che le previsioni hanno una incertezza temporale di N periodi, se dopo tale data non si sono ancora realizzate allora erano proprio sbagliate quantitativamente).

Quindi la gestione delle previsioni necessita anche un aggiustamento continuo in funzione di come si manifesta l'ordinato.

Punto di fusione ordinato-previsioni, certo-incerto

Finora abbiamo fatto esempi dove si sottointendeva che gli articoli fossero degli articoli finiti e quindi la fusione tra certo ed incerto era quella tra ordinato e previsioni.In molti casi, il punto di distinta da considerarsi per la fusione di certo ed incerto, non è quello dell'assieme finito, ma è quello di un semilavorato.

Prendiamo ad esempio un prodotto che sia composto da un semifinito che viene poi verniciato e venduto col codice del verniciato, in un mercato dove il cliente puo' cambiare i suoi gusti cromatici con continuità.

Le previsioni che sono originate dallo storico fanno riferimento all'articolo verniciato. Se componiamo il fabbisogno totale a livello dell'articolo finito verniciato, ed immettiamo questo nella pianificazione, otteniamo la produzione dell'articolo verniciato che andrà a magazzino e magari ci resterà in quanto l'ordinato si manifestrà con altri colori.

Dovremmo quindi produrre l'ultimo livello di distinta solo su base ordine.

È invece conveniente produrre su base previsiva il semifinito, perché puo' essere messo a stock e prelevato per verniciatura quando gli ordini si manifestano.

Quindi si deve operare una fusione tra il fabbisogno certo del semifinito e il fabbisogno incerto del semifinito.

Il fabbisogno incerto del semifinito puo' essere derivato da quello del finito, semplicemente esplodendo la distinta base. Nell'esempio del prodotto verniciato succitato, avremo:

| P1 | P2 | P3 | P4 | P5 | |

|---|---|---|---|---|---|

| Previsioni verniciato giallo | 100 | 100 | 100 | 100 | 100 |

| Previsioni verniciato rosso | 200 | 200 | 200 | 200 | 200 |

| Previsioni verniciato blu | 100 | 100 | 100 | 100 | 100 |

| Previsioni semilavorato da giallo | 100 | 100 | 100 | 100 | 100 |

| Previsioni semilavorato da rosso | 200 | 200 | 200 | 200 | 200 |

| Previsioni semilavorato da blu | 100 | 100 | 100 | 100 | 100 |

| Previsioni semilavorato totale | 400 | 400 | 400 | 400 | 400 |

A questo punto dobbiamo determinare il fabbisogno certo del semilavorato: questo si compone degli impegni sviluppati dall MRP a fronte dell'ordinato del finito verniciato.

Per esempio avremo:

| Ordinato finito giallo | 300 | 180 | 0 | 150 | 0 |

|---|---|---|---|---|---|

| Ordinato finito rosso | 50 | 40 | 40 | 30 | 0 |

| Ordinato finito verniciato | 100 | 60 | 80 | 90 | 50 |

| Impegni su semifinito sviluppati in MRP | 450 | 280 | 120 | 270 | 50 |

Se operiamo la fusione tra impegni e previsioni semilavorato, otteniamo (metodo del maggiore):

| Previsioni semilavorato totale | 400 | 400 | 400 | 400 | 400 |

|---|---|---|---|---|---|

| Impegni su semifinito sviluppati in MRP | 450 | 280 | 120 | 270 | 50 |

| Fabbisogno totale su semifinito | 450 | 400 | 400 | 400 | 400 |

Come si puo' vedere, malgrado l'ordinato per colore sia completamente diverso dalle previsioni, a livello del semifinito si ha uno "smoothing" dei numeri che permette di ottenere un buon fabbisogno totale su un sottolivello.

È evidente che quindi conviene pianificare il finito su ordine (assemble to order) mentre conviene fabbricare il semifinito su fabbisogno totale, ottenuto dalla fusione di previsioni e ordini (make to stock/order).

Naturalmente bisogna essere capaci di determinare quali semifiniti conviene produrre in questo modo per avere un buon coefficiente X= Tempo di attesa del cliente/tempo di produzione.

Architettura applicativa per gestione integrata previsioni/ordini

Il sistema di pianificazione di Sme.up si compone di due moduli principali: Plan.up (MPS) e Marp.up (MRP).In MPS, grazie alla grande flessibilità di descrizione dei dati previsionali, possono essere preparati dati ai diversi livelli di distinta. Sempre in MPS possono essere generati dei "piani di produzione", ossia delle decisioni produttive per periodo, che possono riguardare gli articoli finiti, per cui parleremo di "Piano Principale di Produzione", oppure articoli semifiniti, per cui parleremo di "Piano derivato di Produzione".

Entrambi questi piani possono essere considerati dall'MRP come fonti fabbisogno: in questo caso l'MRP produce suggerimenti per soddisfare il piano di produzione, e tira tutti i materiali componenti in funzione di questi. Praticamente il piano di produzione diventa il fabbisogno totale che viene considerato da MRP. Questo approccio permette il vantaggio di poter armonizzare il piano di produzione in funzione della capacità delle risorse (a capacità finita), prima di darlo in pasto alla pianificazione materiali. Quindi approvvigioniamo solo i componenti che siamo in grado di utilizzare (vedi documento M5S0001 - MRP a capacità finita).

Quindi il processo applicativo in questo caso diventa:

- preparazione piani di produzione in MPS, fondendo fabbisogni certi ed incerti;

- calcolo MRP con aggancio a MPS;

Quindi il processo applicativo in questo caso diventa:

- preparazione previsioni in MPS;

- calcolo MRP con inclusione previsioni MPS e fusione con fabbisogni certi.

Conclusioni

Abbiamo visto come la gestione dei fabbisogni incerti (previsioni) abbia bisogno di una struttura particolare e di definizione del processo di generazione.In questo processo di generazione ed aggiornamento delle previsioni, particolare cura deve essere posta all'algoritmo di fusione delle previsioni con gli ordini, al criterio di "cancellazione" delle prevsioni, ed al livello di distinta cui devono essere riferite.

Comunque si sia operato, è possibile in modo automatico e mirato integrare queste informazioni all'interno della pianificazione MRP.

|

- viste diverse, con chiavi Codice 01 e Codice 02, sovrapposte alle colonne del piano;

- Periodo 01, Periodo 021, etc. sono i periodi;

- nelle celle sono contenute le quantità.

Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0