Table of Contents

Obiettivo

L'obiettivo del documento è descrivere una possibile soluzione per la pianificazione materiali a capacità finita delle risorse produttive in Sme.up. La soluzione in sintesi

La pianificazione a capacità finita è ottenibile in Sme.up tramite l'utilizzo combinato dei due moduli di pianificazione: Plan.up (detto brevemente MPS) e Marp.up (detto brevemente MRP).La soluzione consiste nel creare un piano di spedizione in MPS e gestirlo in MPS tramite una funzione che lo trasforma in un piano di produzione a capacità finita.

A questo punto, il piano a capacità finita viene visto dall'MRP come fonte negativa di fabbisogni primari e quindi viene elaborato conseguentemente.

La soluzione in dettaglio

1. Come ottenere un piano di spedizioneI metodi sono vari e non influenti ai fini della soluzione in oggetto. Quindi il piano puo' essere ottenuto partendo dalle previsioni (dati di budget) o dagli

ordini clienti, da un confronto intelligente delle due informazioni (per esempio il maggiore tra gli ordini e le previsioni), o in altro modo. L'importante è che alla fine si ottenga una vista dell'MPS con la descrizione, per gli articoli finiti, di ciò che uscirà dalla fabbrica.

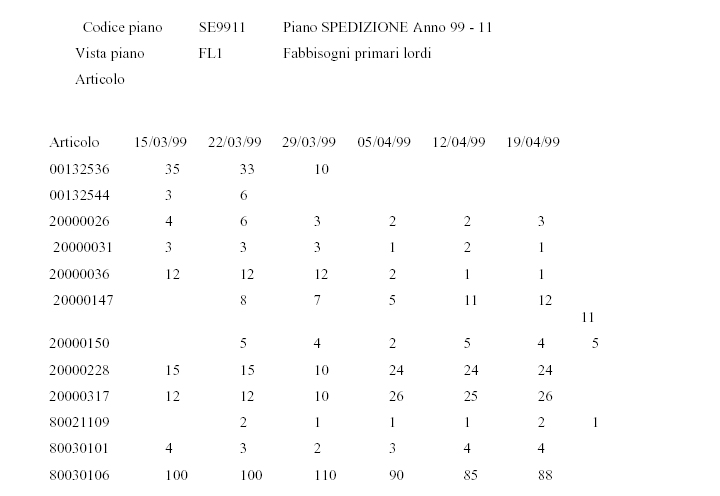

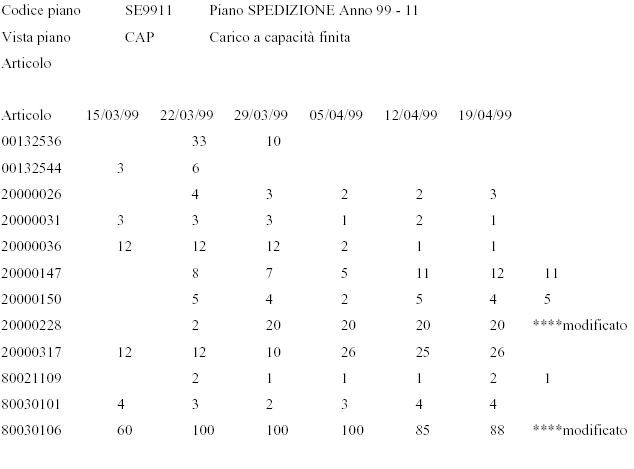

Ad esempio:

|

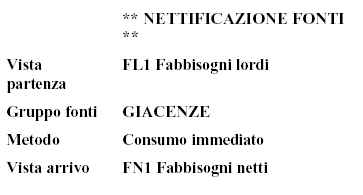

A questo punto si può determinare ciò che bisognerà produrre semplicemente nettificando questa vista (vista FL1 nell' esempio sopra) verso un gruppo fonti che includa solo le giacenze, utilizzando l'azione dell'MPS sotto riportata:

|

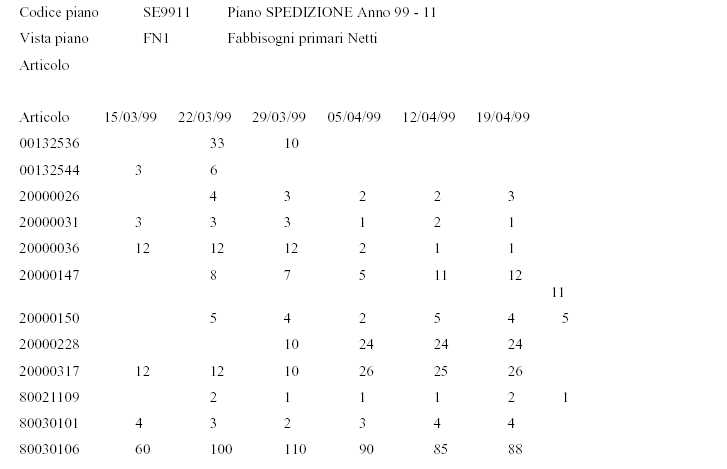

Ad esempio potremo avere:

|

2. Ottenimento di un piano a capacità finita

La funzione dell'MPS chiamata "Carico risorse a capacità finita" permette di verificare se i dati di quantità contenuti in una vista sono producibili a capacità finita. A tale scopo, la funzione si appoggia su una struttura di consumo risorse (normalmente il ciclo di produzione) per la definizione di una e una sola risorsa, che si consuma alla costruzione di un articolo.

N.B.: se si esplodesse il ciclo di produzione nella sua integrità, si otterrebbe un consumo su più centri di lavoro (sono i centri richiamati nelle diverse fasi del ciclo), pertanto è obbligatorio decidere su quale unico centro portare l'attenzione e quale componente di carico assumere.

I più diffusi metodi sono:

- il centro definito critico tramite un apposito attributo;

- il centro meno produttivo tra tutte le fasi del ciclo (quello con tempo più alto);

- Il centro meno produttivo tra tutte le fasi del ciclo, sommando i carichi delle altre fasi che insistono sullo stesso centro.

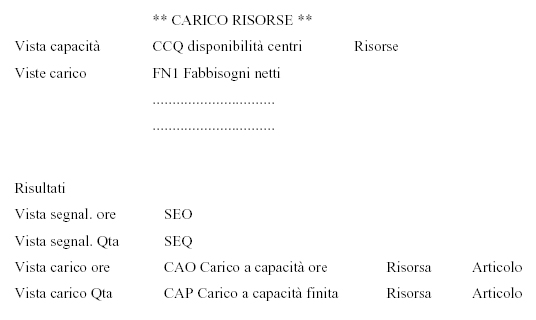

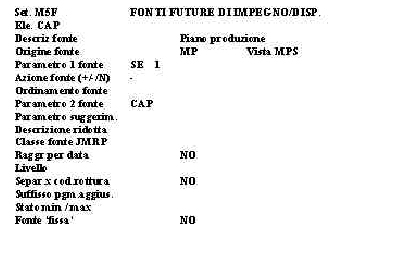

Il "Carico risorse a capacità finita" si presenta con questo pannello di parametrizzazione:

|

L'esecuzione di questa funzione permette di ottenere nella vista risultante (CAP nell'esempio mostrato) il carico a quantità delle risorse che rispetta il massimo del 100% di carico.

N.B.: questo programma è stato adattato (personalizzato) in tutte le realta in cui è stato implementato per eseguire i processi di ottimizzazione tipici (e non facilmente generalizzabili) del cliente.

Pertanto, sia il metodo di sequenziazione delle quantità da produrre, sia la decisione su che cosa fare quando un periodo è sovraccaricato (sposto sul primo periodo successivo, arretro nei periodi precedenti, oppure sposto su centri di lavoro alternativi) sono stati adattati alle esigenze del Cliente specifico.

Si ottiene quindi il seguente

|

Adesso la vista CAP ( opportunamente totalizzata sull'articolo) rappresenta ciò che dovrebbe essere prodotto per soddisfare il piano di spedizione e anche ciò che è producibile per capacità delle risorse.

Quindi dobbiamo fare in modo che il gruppo fonti dell'MRP per gli articoli contenuti nel piano di spedizione (normalmente i tipi parte 1) veda la vista CAP come fabbisogno negativo e non veda le giacenze.

La struttura dei gruppi fonte permette facilmente di includere solo quelle desiderate.

Tra queste ovviamente si mette una fonte negativa, che vede la vista CAP dell'ultimo piano con radice SE:

|

|

Ora non resta altro che collegare questo gruppo fonti alle politiche di pianificazione per gli articoli finiti; questo significa che forse dovremo duplicare alcune politiche.

Quindi l'MRP, quando tratta un articolo finito, recupera il gruppo fonti della politica che include solo la vista CAP e non le giacenze e i documenti di vendita; quando invece tratta gli altri articoli utilizza un gruppo fonti normali includente giacenze, ordini, ecc...

Nello sviluppo dei suggerimenti di produzione, l'MRP nettificherà il fabbisogno derivante dalla vista CAP sugli ordini di produzione già rilasciati e proporrà solo le quantità mancanti.

Ovviamente, se nel fare lo sviluppo a capacità finita del piano di produzione si è utilizzato un piano con una certa periodicità (per esempio settimanale), per non perdere l'efficacia del trattamento

bisogna evitare di raggruppare i fabbisogni per periodi superiori alla periodicità utilizzata nel piano MPS.

Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0