Table of Contents

- Generalità

- Significato della norma

- Processi speciali

- Esempio di implementazione di un controllo di processo informatico in azienda

- Controllo del processo di produzione

- Ordine di produzione e/o montaggio

- Ciclo di lavorazione

- Schede di lavorazione

- Flusso del materiale

- Capacità di processo

- Definizioni

- Controllo del processo

- Documentazione

- Cosa fa il Q9000

Generalità

_i_(4.9) Il fornitore deve individuare e pianificare i processi di produzione e di assistenza che hanno diretta influenza sulla qualità e deve assicurare che questi processi siano attuati in condizioni controllate, che devono prevedere:a) procedure documentate che definiscono le modalità di produzione, di installazione e di assistenza, qualora l'assenza di tali procedure possa influire negativamente sulla qualità;

b) l'utilizzazione di apparecchiature idonee per la produzione, l'installazione e l'assistenza e un ambiente di lavoro adeguato;

c) la conformità con norme/codici di riferimento, piani della qualità e/o procedure documentate;

d) il monitoraggio ed il controllo di appropriati parametri del processo e caratteristiche del prodotto;

e) l'approvazione dei processi e delle apparecchiature, secondo quanto necessario;

f) i criteri di lavorazione da definire nel modo più chiaro possibile (per esempio: mediante indicazioni scritte, campioni significativi o illustrazioni rappresentative);

g) la manutenzione delle apparecchiature per assicurare una continua capacità del processo._n_

Nel caso in cui i risultati del processo non possano essere completamente accertati mediante successivi controlli, collaudi e prove del prodotto e le carenze del processo possano emergere in fase di utilizzazione del prodotto, i processi stessi devono essere eseguiti da operatori qualificati e/o richiedere un monitoraggio e un controllo continuo dei parametri di processo, per assicurare che i requisiti specificati siano soddisfatti.

Devono essere specificati i requisiti relativi ad eventuali qualifiche dei processi, compresi le apparecchiature e il personale ad essi connessi (vedere 4.16).

N.B.: I processi che richiedono la preventiva qualifica della loro adeguatezza vengono spesso chiamati processi speciali.

Devono essere conservate, quando appropriato, le registrazioni relative ai processi, alle apparecchiature e al personale qualificati (vedere 4.16).

Significato della norma

La pianificazione dei processi di produzione e, quando applicabile, di installazione, da parte del fornitore dovrebbe considerare tutte le condizioni da tenere sotto controllo descritte nei punti corrispondenti della Norma. È preferibile tenere sotto controllo il processo per prevenire l'insorgere di non conformità piuttosto che eseguire controlli e collaudi sui prodotti o servizi completati. Le caratteristiche più critiche per la qualità del prodotto o servizio dovrebbero essere identificate e tenute sotto il più stretto controllo di processo.Dovrebbero essere accettati mezzi di documentazione, sia elettronici sia grafici per documentare le procedure.

Le attività di controllo di processo possono comprendere l'accettazione dei materiali e la loro caratterizzazione in lavorazione. La quantità di prove e di controlli occorrenti per il controllo del processo può essere correlata con l'influenza delle non conformità del processo a valle.

Nella valutazione dell'adeguatezza del controllo del processo di produzione si dovrebbe considerare l'adeguatezza dei processi di misurazione.

Spesso il controllo di processo dovrebbe includere metodi di controllo statistico di processo, integrati da procedure per mantenere l'adeguatezza del software, dei materiali in lavorazione e delle attività necessarie per la segregazione, la movimentazione e l'immagazzinamento adeguati.

Quando il raggiungimento di livelli adeguati di controllo del processo dipende da condizioni di funzionamento stabili e coerenti delle apparecchiature del processo stesso e dei materiali essenziali, il fornitore dovrebbe includere, nell'ambito del sistema qualità, una manutenzione appropriata di apparecchiature e materiali essenziali.

Processi speciali

Il fornitore è tenuto a prestare un'attenzione particolare ai "processi speciali", i cui risultati (cioè le caratteristiche di qualità del prodotto) non possono essere pienamente verificati nel prodotto.Vi sono casi in cui:

- le caratteristiche di interesse non sono presenti fino a una fase più a valle del processo;

- i metodi di misurazione non esistono o sono distruttivi del prodotto;

- i risultati nel processo non possono essere misurati con prove, controlli e collaudi successivi.

Tutti i prodotti sono fabbricati mediante processi e i processi speciali, particolarmente frequenti nella produzione in modo continuo di materiali, si incontrano in tutte le categorie generali di prodotto: materiali, software, materiali prodotti in modo continuo e servizi.

Alcuni esempi di caratteristiche critiche della qualità di un prodotto che rientrano in uno o più di questi tre casi di processi speciali sono:

- resistenza, duttilità, resistenza a fatica, resistenza alla corrosione di parti metalliche dopo la saldatura, brasatura, trattamento termico o rivestimento;

- ritiro e proprietà meccaniche di plastiche polimerizzate;

- sapore, aspetto visivo, apparenza di un prodotto da forno;

- correttezza di un prodotto software o di un documento finanziario legale.

In questi casi i prodotti sono tipicamente il risultato finale di una serie di operazioni e richiedono una stretta aderenza a procedure e a sequenze specificate per il processo di fabbricazione:

- per i materiali, prodotti o meno in modo continuo, ciò può interessare per le materie prime di partenza, i cicli delle temperature, le deformazioni fisiche, le miscelazioni e le condizioni ambientali;

- per i prodotti di tipo software o servizi, ciò può interessare i dati di origine e la correttezza amministrativa dei documenti.

Possono essere necessarie particolari abilità, capacità e addestramento del personale.

La conoscenza del processo può essere considerata come una base per derivare le caratteristiche del prodotto finito da caratteristiche misurabili del processo. Tale processo dovrebbe essere qualificato in anticipo mediante prove volte ad assicurare che esso possa soddisfare i requisiti specificati.

Esempio di implementazione di un controllo di processo informatico in azienda

Controllo del processo di produzione

In un'azienda devono essere predisposte le procedure di pianificazione delle attività di garanzia sull'intero ciclo del prodotto, per mantenere costantemente "sotto controllo" tutti i fattori potenzialmente incidenti sulla qualità e sull'affidabilità del prodotto finale.Queste procedure sono tese a:

- predisporre azioni operative scritte per le singole fasi di trasformazione prodotto;

- puntualizzare i criteri di sicuro flusso dei materiali nel processo produttivo;

- indicare i criteri comportamentali a fronte di prodotti non perfettamente conformi, difettosi o interessati da segnalazioni di non conformità da parte del cliente finale;

- definire i criteri di modificazione dei sistemi di verifica prodotto, in funzione dell'acquisizione di valide conoscenze delle reali possibilità affidabilistiche dei processi produttivi o a fronte di cause particolari insorte ad influenzare negativamente la regolarità produttiva.

Ordine di produzione e/o montaggio

Ogni lavorazione di Produzione e/o Montaggio condotta in azienda deve essere autorizzata da un preciso ordine emesso dal Servizio Programmazione Lavori "SPL", in base a quanto suggerito da una procedura computerizzata ("MRP" che si occupa dell'acquisto dei materiali, dell'emissione degli ordini di produzione e di montaggio).Ad ogni ordine di Produzione e/o Montaggio viene assegnato un codice alfanumerico univoco, che corrisponderà al codice di identificazione del lotto, necessario alla definizione della rintracciabilità del prodotto.

Nella fase di stampa dell'ordine di Produzione e/o Montaggio, il sistema procede automaticamente alla stampa del "CICLO DI LAVORAZIONE" scelto per quell'ordine in base all'analisi condotta da "SPL" sullo stato di saturazione dei WORK-CENTER (centro in cui avviene la lavorazione) mediante una procedura computerizzata (CAPACITY REQUIREMENTS PLANNING che fornisce informazioni sullo stato di avanzamento dei lavori, sulla visualizzazione del grado di saturazione di ciascun WORK-CENTER, sulla visualizzazione della coda degli ordini di lavoro in attesa di evasione in ogni centro).

Ciclo di lavorazione

Per ogni prodotto deve essere predisposto un ciclo operativo, detto "CICLO DI LAVORAZIONE", che puntualizza la metodologia operativa per ogni operazione, al fine di evitare che l'affidabilità produttiva sia dataaffidata di volta in volta ad iniziative personali od alla capacità delle sole risorse umane che, come tali, potrebbero risultare variabili nel tempo e quindi non garanti del livello qualitativo atteso.Altro scopo del "CICLO DI LAVORAZIONE" è quello di evitare che la tecnologia di trasformazione prodotto risulti affidata unicamente all'abilità ed alle conoscenze di singole persone la cui indisponibilità, anche se momentanea, potrebbe compromettere il fatto produttivo stesso.

La metodologia produttiva deve risultare infatti un patrimonio aziendale e non un bagaglio tecnico di singole persone.

Lo scopo principale del "CICLO DI LAVORAZIONE" è quello di riassumere tutte le informazioni relative:

- allo stato di avanzamento del prodotto;

- ai tempi di occupazione del WORK-CENTER;

- al percorso che deve seguire il lotto;

- alle istruzioni da seguire per l'AUTOCONTROLLO dell'operatore;

- alle istruzioni per il collaudo delibera lotto;

- alle istruzioni per il corretto settaggio della macchina, dell'attrezzatura, degli utensili.

Il "CICLO DI LAVORAZIONE" deve indicare, per ogni operazione, i seguenti elementi:

- fase operazione;

- descrizione operazione;

- work-center (centro di lavoro);

- attrezzi ed utensili principali;

- mezzi di controllo principali;

- descrizioni delle operazioni;

- tempi di realizzo;

- istruzioni per l'autocontrollo;

- istruzioni di controllo e collaudo;

- schede di Lavorazione.

Schede di lavorazione

Per alcune fasi di lavorazione "PARTICOLARMENTE COMPLESSE" riportate nel "CICLO DI LAVORAZIONE", che richiedono condizioni di settaggio, controllo, collaudo, ecc... differenti dallo standard si possono introdurre "SCHEDE DI LAVORAZIONE".Queste schede definiscono in dettaglio i parametri relativi:

- al settaggio e utilizzo della macchina;

- alle operazioni in autocontrollo;

- alle operazioni di collaudo;

- alle condizioni di lavorazione (Velocità di Taglio, avanzamenti, ecc...);

- alle attrezzature;

- agli utensili;

- apparecchiature di controllo.

Le "SCHEDE DI LAVORAZIONE" devono seguire il "Ciclo di Lavorazione" allegato all'ORDINE DI PRODUZIONE e/o MONTAGGIO durante la lavorazione del lotto.

Flusso del materiale

Per ogni processo produttivo, se complesso, deve essere evidenziato il diagramma di flusso che, nella sua disposizione, deve essere preferibilmente caratterizzato da una movimentazione a "cascata" del materiale, tale da evitare riflussi del medesimo verso zone di lavoro a monte e/o incroci di materiali simili appartenenti a diversi stadi operativi.I materiali devono essere costantemente identificati lungo tutto il ciclo operativo.

In ogni zona produttiva, oltre ai contenitori per i materiali conformi, devono essere presenti e bene identificati i contenitori per materiale scarto e materiale da riparare.

Prima di fare procedere il materiale conforme per la fase successiva del ciclo produttivo, devono essere allontanati dal posto di lavoro e isolati in aree fuori flusso i materiali scarti e/o da riparare. Deve esssere indicata, sul ciclo di Lavorazione-Autocontrollo la firma dell'operatore che ha eseguito la lavorazione alla fase e i controlli indicati.

I materiali non conformi devono recare precise indicazioni, in accordo con la norma relativa alla Gestione del materiale non conforme in produzione.

Capacità di processo

Un'Azienda deve predisporre le procedure volte a rilevare la "capacità" dei mezzi di lavoro e dei processi produttivi nel loro assieme, per verificarne il grado di affidabilità nella realizzazione, in forma continuativa, di prodotti conformi alle specifiche descritte, al fine di garantire produzioni costantemente valide qualitativamente e al minore costo possibile.Queste procedure sono da applicarsi per le macchine e i processi produttivi impiegati nella realizzazione di caratteristiche "CRITICHE", nonché a fronte di nuovo macchinario o casi di difettosità ripetitiva in atto.

Definizioni

TOLLERANZA NATURALE DELLA MACCHINAPer "TOLLERANZA NATURALE DELLA MACCHINA" si intende il grado di variabilità con cui la macchina, con l'esclusione dell'influenza di ogni altro fattore del processo, realizza le caratteristiche prescritte del prodotto.

CAPACITÀ QUALITATIVA DEI PROCESSI PRODUTTIVI

Per "CAPACITÀ DI PROCESSO" si intende il grado di variabilità con cui il processo, nel suo assieme di mezzi - uomini e condizioni (temperature - variabilità dei materiali - potenze in gioco), è in grado di realizzare le caratteristiche prescritte.

TOLLERANZA NATURALE E CAPACITÀ DI PROCESSO

Il calcolo della Tolleranza Naturale e della Capacità di Processo deve essere effettuato per singole caratteristiche.

La periodicità delle verifiche è da definirsi di volta in volta, in funzione delle risultanze storiche raggiunte.

Il tipo di verifica viene definito:

- "Tolleranza Naturale", se relativa alla capacità della sola macchina (vedi Capitolo 20);

- "Capacità di Processo", se relativa all'intero processo produttivo (vedi Capitolo 20).

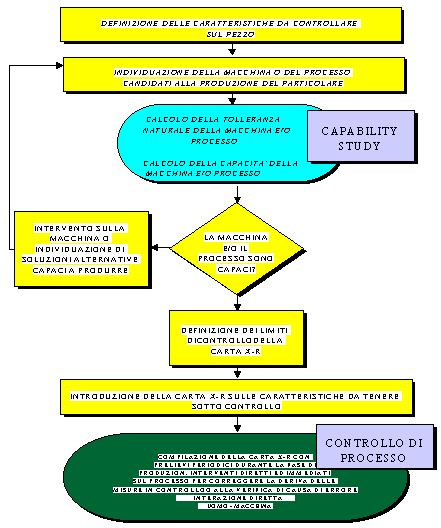

Controllo del processo

Il controllo del processo deve essere effettuato mediante le Carte di Controllo (ad esempio la carta X-R) per singole caratteristiche dopo attenta verifica della capacità del processo a ottenere le caratteristiche in esame. Documentazione

Il Controllo Qualità che opera nell'azienda, una volta elaborati i rilievi, deve:- trasmettere i risultati agli Enti interessati per eventuali interventi di messa a punto;

- proporzionare l'intensità dei controlli sul prodotto in funzione della "capacità" effettiva dei sistemi produttivi;

- conservare le documentazioni dei rilevamenti per definire l'andamento in atto della capacità qualitativa, delle macchine e dei processi produttivi.

Inoltre, ad ogni cambio lavorazione, attrezzi specifici, calibri e documentazioni (relativi al particolare ultimato) devono essere tolti dal posto di lavoro e sostituiti da pari elementi necessari al nuovo lavoro.

Il FLOW CHART della Figura 1 schematizza quanto è stato descritto finora.

|

Cosa fa il Q9000

In questa fase il pacchetto svolge un ruolo di "supporto" alle diverse funzioni di competenza del Gestionale (MATERIAL REQUIREMENTS PLANNING, CAPACITY REQUIREMENTS PLANNING).a) Il Q9000 interviene nella stesura e nella gestione dei cicli di collaudo, interfacciandosi con l'archivio del Gestionale in cui sono registrati i cicli di lavorazione per ciascun articolo. Come spiegato nel Capitolo 10, le prove in autocontrollo, i collaudi interni e i cicli di controllo affidati al fornitore nel caso di Conto Lavori vengono inseriti automaticamente nelle fasi di lavorazione.

b) Il pacchetto gestisce la registrazione e l'archiviazione sistematica e controllata dei controlli effettuati e tutte le azioni di intervento derivate (richieste di deroga, sperimentazioni, ecc...) (vedere Capitolo 10).

c) Il pacchetto gestisce tutte la azioni di intervento per le diverse situazioni che si possono presentare nelle fasi di controllo di processo. Nelle verifiche e negli aggiornamenti dei cicli di lavorazione e collaudo in cui sono richieste delle modifiche, ad esempio, vengono attivate le opportune procedure, utilizzando i moduli delle Richieste di Intervento (vedere Capitolo 4 - Modifiche di Progetto).

d) Il Q9000 prevede una serie di funzioni relative all'approvazione e rilascio della documentazione (disegni, cicli di collaudo), condizionando l'emissione dei cicli di lavorazione.

e) Il pacchetto permette un'automatica sorveglianza sull'emissione di cicli di collaudo e documentazione non approvata o non congruente ai livelli di modifica richiesti (vedi Capitolo 4).

f) Il Q9000 gestisce l'intero sistema di controllo delle non conformità mediante i moduli di registrazione e consultazione che, come spiegato nel Capitolo 20, sono utili ai fini delle analisi statistiche per il controllo sugli errori di processo (analisi di Pareto).

g) Nel Capitolo 20 si spiega la possibilità di interfacciamento del Q9000 con sistemi statistici di controllo (SPC) eventualmente implementati su Personal Computer dislocati nei vari WORK CENTER.

Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0