Table of Contents

- Generalità

- Significato della norma

- Prove, controlli e collaudi al ricevimento (4.10.2)

- Significato della norma (4.10.2.1)(4.10.2.2)(4.10.2.3)

- Prove, controlli e collaudi in produzione (in-process)

- Prove, controlli e collaudi finali

- Significato delle norme (4.10.2)(4.10.3)

- Cosa deve fare il software

- Creazione del piano di qualità

- Pianificazione dei cicli di collaudo

- Approvazione dei cicli di collaudo

- Assegnazione del ciclo di collaudo ai singoli lotti

- Sistemi di ricerca ed identificazione

- Aggiornamento dei livelli di modifica dei cicli di collaudo

- Personalizzazione delle prove, controlli e collaudi

- Collaudo dinamico

- Dichiarazione di collaudo

- Azioni di intervento

- Stampa documentazione

- Cosa fa il Q9000 (4.10.2)(4.10.3)(4.10.4)

- Registrazioni delle prove, controlli e collaudi

- Cosa fa il Q9000

Generalità

(4.10.1) Il fornitore deve predisporre e mantenere attive le procedure documentate per l'attività di prova, controllo e collaudo, in modo da verificare che i requisiti specificati per il prodotto siano soddisfatti. Le prove, i controlli, i collaudi e le registrazioni da produrre, devono essere indicati nel piano della qualità o in procedure documentate. Significato della norma

La normativa richiede l'esistenza di procedure documentate per verificare che i prodotti acquistati dal fornitore (non solo venduti all'azienda da un subfornitore esterno, ma anche realizzati internamente in fase di produzione intermedia e finale) siano conformi ai requisiti specificati.Nei tre punti successivi sarà spiegato in dettaglio gli obiettivi della norma e il supporto fornito dal Q9000 per la gestione di prove, controlli e collaudi. Tratteremo separatamente la spiegazione della norma e la descrizione della sua attuazione pratica in azienda (tra ricevimento e controllo produzione/controllo finale). L'analisi sul software verrà descritta in un unico paragrafo, dato che il controllo eseguito al ricevimento o in produzione deve, in base alla norma, seguire sostanzialmente un medesimo iter.

Prove, controlli e collaudi al ricevimento (4.10.2)

(4.10.2.1) Il fornitore deve assicurare che il prodotto in arrivo non venga utilizzato o messo in lavorazione (salvo i casi indicati in 4.10.2.3) senza essere prima stato controllato o avere accertato in altro modo la conformità ai requisiti specificati. Questa verifica deve essere effettuata in accordo con il piano della qualità e/o con procedure documentate.(4.10.2.2) Nel determinare l'estensione e il tipo dei controlli al ricevimento, è necessario considerare l'estensione dei controlli eseguiti all'origine presso il subfornitore e la disponibilità di documenti di registrazione a supporto della conformità.

(4.10.2.3) Qualora per motivi di urgenza un prodotto in arrivo venga immesso direttamente nel ciclo di produzione, dovrà essere identificato in modo certo e registrato (vedere 4.16), per permetterne l'immediato richiamo e sostituzione in caso di non conformità rispetto ai requisiti specificati.

Significato della norma (4.10.2.1)(4.10.2.2)(4.10.2.3)

Le prove, i controlli e i collaudi al ricevimento sono un mezzo a disposizione del fornitore per verificare che i subfornitori abbiano soddisfatto i loro obblighi contrattuali relativi alla qualità e che le parti acquistate pervenute al fornitore soddisfino i requisiti specificati per la qualità. Questa prescrizione non implica che i prodotti entranti debbano essere provati, controllati e collaudati dal fornitore, se la necessaria confidenza nel prodotto o servizio può essere ottenuta con altre procedure ben definite.Le procedure o il piano della qualità del fornitore dovrebbero precisare i metodi per verificare che le forniture ricevute siano in accordo con le specifiche complete, correttamente identificate e non danneggiate.

Tali procedure devono comprendere anche adeguate prescrizioni per verificare che i materiali, le parti, i servizi entranti, siano accompagnati dalla documentazione di supporto come, quando e se sia richiesto (es.: rapporti di prova del produttore, rapporti di prove non distruttive). Dovrebbero essere specificate azioni appropriate in caso di non conformità.

L'analisi dei dati di prove, controlli e collaudi al ricevimento di forniture precedenti può influenzare le decisioni del fornitore sulla necessità di una nuova valutazione del subfornitore.

Per una corretta gestione della qualità è sconsigliabile lo svincolo di prodotti in arrivo con riserva, tranne i casi in cui:

- è ancora possibile attuare una valutazione oggettiva dello stato della qualità e la risoluzione di ogni non conformità

- la correzione delle non conformità non compromette la qualità delle parti adiacenti, connesse o incorporate.

Le procedure del fornitore dovrebbero definire le responsabilità e l'autorità del personale che può consentire l'utilizzazione del prodotto in arrivo, senza una preventiva dimostrazione di conformità ai requisiti specificati per la qualità. Le procedure del fornitore dovrebbero anche definire come tali prodotti siano chiaramente identificati e tenuti sotto controllo nell'eventualità che un collaudo successivo evidenzi delle non conformità.

Analizziamo ora come in una realtà aziendale tipo possa essere progettato il controllo al ricevimento, in conformità alla norma, considerando, come esempio illustrativo, il ricevimento di un particolare disegno di una generica azienda meccanica.

Il Servizio Collaudo al ricevimento del materiale deve, a seconda delle diverse procedure presenti in azienda, verificare l'esistenza di documentazioni come:

- Disegno del particolare aggiornato in dotazione al Servizio Controllo Qualità;

- Ciclo di Collaudo;

- Prescrizioni Tecniche;

- "BEM" Bolla Entrata Merci debitamente compilata da Servizio Ricevitoria Merci e con assegnato il "Nº DEL LOTTO";

- Copia delle precedenti osservazioni di collaudo;

- Certificato di Qualità e Conformità del Fornitore allegato alla "BEM", se richiesto;

- Istruzioni di Controllo e Collaudo;

- Mezzi adeguati di controllo indicati nel Ciclo di Collaudo;

- Caratteristica da rilevare;

- Classe di Importanza caratteristica;

- Tipo di Strumento da usare;

- PdC, LQA.

Per ogni caratteristica indicata nel Ciclo di Collaudo si dovrà:

- Prelevare dal Lotto un campione, la cui grandezza è indicata nel definito Ciclo di Collaudo.

- Verificare l'accettazione del Lotto. In caso contrario, si attiverà la procedura di controllo delle Non Conformità. Eventualmente si avvisa repentinamente il fornitore perché apporti le dovute correzioni sui pezzi non ancora spediti.

In caso di urgenza, si procede al controllo al 100% di tutto il lotto. La selezione (controllo al 100%) può essere eseguita dall'Azienda con spese a carico Fornitore o a cura del Fornitore stesso. Il tutto comunque dovrà essere preventivamente concordato tra il Servizio Acquisti e il Fornitore.

A collaudo ultimato, il materiale e la documentazione relativa verranno gestite seguendo le procedure aziendali.

Prove, controlli e collaudi in produzione (in-process)

_i_(4.10.3) Il fornitore deve:a) controllare, collaudare e provare il prodotto secondo quanto richiesto dal piano della qualità e/o da procedure documentate;

b) trattenere il prodotto fino a quando non siano completati le prove, i controlli e i collaudi o siano stati ricevuti e verificati i rapporti richiesti, salvo il caso di prodotti rilasciati sotto procedure di richiamo definite (vedere 4.10.2.3). Il rilascio sotto la procedura di richiamo non deve precludere le attività indicate in 4.10.3 a)._n_

Prove, controlli e collaudi finali

(4.10.4) Il fornitore deve eseguire tutte le prove, controlli e collaudi finali in conformità al piano della qualità e/o a procedure documentate per completare l'evidenza della conformità del prodotto finito ai requisiti specificati.Il piano della qualità e/o procedure documentate per le prove, controlli e collaudi finali devono prescrivere che tutte le prove, controlli e collaudi specificati, compresi quelli a ricevimento o in produzione, siano eseguiti e che i risultati soddisfino i requisiti specificati.

Nessun prodotto deve essere spedito finchè tutte le attività specificate nel piano della qualità e/o nelle procedure documentate non siano state completate in modo soddisfacente e i relativi dati e registrazioni non siano disponibili e autorizzati.

Significato delle norme (4.10.2)(4.10.3)

La presente norma è tesa a garantire che l'Azienda abbia in sé costantemente la potenzialità e le necessarie predisposizioni per verificare la conformità e la reale validità di ogni specifica del prodotto, sia per le attività di trasformazione interna che per i prodotti e/o fasi di trasformazione appoggiate all'esterno. La padronanza completa del momento produttivo deve essere tale da porre l'Azienda in condizioni di evitare che le garanzie di conformità del prodotto risultino affidate, senza possibilità di verifiche preventive o azioni di accertamento nella fase produttiva, ad attestazioni o dichiarazioni di Enti di fornitura o di trasformazione esterna né tanto meno alla presunta, ma non verificata, capacità qualitativa dei processi produttivi nel loro assieme strutturale.Durante il processo produttivo che porta alla costruzione del manufatto è necessario procedere con apposite verifiche che permettono di evidenziare sul loro nascere eventuali condizioni di non conformità del prodotto. Tali verifiche devono essere programmate e, in particolare, devono:

- controllare, provare, collaudare e identificare i prodotti secondo quanto richiesto dal piano della qualità o da procedure scritte;

- stabilire la conformità dei prodotti, rispetto ai requisiti specificati, mediante metodi di monitoraggio e controllo del processo produttivo;

- trattenere i prodotti fino a quando non siano stati completati i controlli richiesti o non siano stati ricevuti e verificati i necessari documenti, salvo il caso di prodotti svincolati con riserva, applicando procedure scritte che ne prevedano l'eventuale ritiro. Qualora, per motivi di urgenza, un prodotto venga fatto proseguire direttamente nel ciclo produttivo, esso deve essere identificato in modo certo e registrato, onde permettere il suo immediato ritiro e sostituzione nel caso venisse riscontrata la sua non conformità rispetto ai requisiti specificati;

- identificare i prodotti non conformi.

A completamento delle prove, controlli e collaudi eseguiti in produzione, si possono adottare due tipi di verifica finale del prodotto finito. Secondo i casi possono essere usati l'uno, l'altro o entrambi i metodi di seguito indicati:

1) prove, controlli e collaudi, per assicurare che i prodotti o i relativi lotti soddisfino i requisiti di qualità richiesti. In base all'ordine si può verificare la conformità del prodotto da spedire, per tipo e quantità.

2) verifiche ispettive della qualità del prodotto, eseguite su campioni selezionati come rappresentativi dei lotti di produzione, su base continua o periodica.

Vediamo come nel prototipo di realtà aziendale possa essere realizzato il controllo nel corso del processo in conformità alla norma.

Per ogni prodotto o linea di prodotto dovrebbe essere steso un piano di qualità nel quale vengono studiate le operazioni che portano alla realizzazione in conformità del prodotto stesso. Il piano deve definire nei dettagli:

- le attività e le documentazioni, necessarie per il controllo della conformità del prodotto e della capacità dei processi produttivi, atte a garantire il sicuro raggiungimento degli obbiettivi stabiliti;

- le risorse e i mezzi necessari per realizzare le attività di verifica stabilite;

- le responsabilità delle singole funzioni nell'espletamento di ogni singola attività;

- i criteri di verifica del prodotto nelle varie fasi di trasformazione e l'esame dei risultati per verificarne l'aderenza agli obiettivi;

- i criteri di individuazione dello stato di avanzamento del prodotto nel ciclo produttivo.

Questo piano comprenderà, ad esempio, il ciclo di lavorazione e il ciclo di collaudo del prodotto, oltre alle istruzioni operative e le specifiche tecniche per ottenere il prodotto.

In punti appropriati del processo di produzione occorre prevedere prove, controlli e collaudi per verificare la conformità del prodotto. La loro localizzazione e frequenza dipendono dalla rilevanza delle caratteristiche da verificare e dalla facilità di verifica a quello stadio di produzione.

In generale, la verifica dovrebbe essere fatta il più vicino possibile alla fase di realizzazione della caratteristica verificata. Le verifiche, nel caso del processo produttivo, possono comprendere quanto segue:

- controllo dei parametri operativi e del primo pezzo prodotto;

- controlli o prove da parte dell'operatore di macchina. Durante la lavorazione del particolare, l'operatore deve attenersi alle istruzioni in "Autocontrollo lavorazione" per quanto concerne il controllo periodico sulle conformità delle caratteristiche del pezzo in lavorazione. In particolare, sul Ciclo di lavoro allegato all'Ordine di produzione, saranno riportate le istruzioni a cui l'operatore dovrà riferirsi per l'autocontrollo in lavorazione;

- controlli senza preavviso di incaricati alla sorveglianza di determinate operazioni.

All'evidenziarsi di una non conformità durante la lavorazione del lotto, l'operatore deve seguire le istruzioni previste dalle procedure dell'azienda.

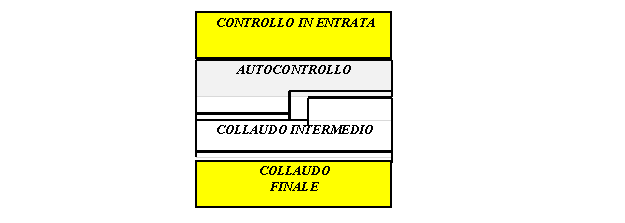

I collaudi finali all'interno dell'azienda prevedono delle operazioni che sostanzialmente ricalcano quanto già visto nelle fasi di collaudo iniziale e intermedio. Naturalmente la polverizzazione dei controlli e dei collaudi in fasi di autocontrollo durante il processo di produzione consente di limitare la numerosità delle verifiche effettuate in collaudo finale.

|

Cosa deve fare il software

L'applicazione del software nella fase di prove, controlli e collaudi dovrebbe realizzare fondamentalmente le seguenti funzioni generali: Creazione del piano di qualità

Il piano di qualità deve poter essere stampato e personalizzato per ogni lotto di produzione e/o d'acquisto con la stampa dell'ordine di produzione, il ciclo di produzione e collaudo in autocontrollo e la stampa della griglia di collaudo finale (valida sia per prodotti forniti da subfornitore che da produzione, ecc...) assieme ai disegni e alle istruzioni operative. Pianificazione dei cicli di collaudo

Il software deve permettere di specificare per ogni articolo (sia di produzione che di acquisto) e per ogni fase di lavorazione, il ciclo di collaudo dedicato, presentato come una sequenza di istruzioni esaurienti e contemporaneamente sintetiche a cui l'operatore si dovrà attenere per effettuare la prova.La griglia mediante la quale viene creato il ciclo deve essere estremamente flessibile, al fine di adattarsi alle diverse casistiche possibili.

La fase di creazione di una griglia di collaudo prevede che siano disponibili tutte le informazioni di archivio relative:

- all'articolo in questione (esponente di modifica);

- alle fasi di lavorazione per quell'articolo;

- alla strumentazione disponibile per le prove;

- ai piani di collaudo disponibili;

- alle griglie di registrazione delle misurazioni.

Il software deve permettere di specificare il tipo e il carattere del ciclo:

- autocontrollo;

- fase di collaudo vera e propria;

- presso il fornitore.

Per tutto ciò è fondamentale che il pacchetto della Qualità sia collegato "on line" con il software Gestionale dell'azienda in cui risiedono molti di questi dati.

Approvazione dei cicli di collaudo

Il software deve impedire l'utilizzo di cicli non approvati dagli enti competenti e autorizzati al rilascio. A fronte di ogni modifica, il ciclo di collaudo (o la fase modificata) dovrà essere riapprovato. Assegnazione del ciclo di collaudo ai singoli lotti

Il software deve assegnare in modo automatico ai lotti in entrata o in produzione, il relativo ciclo di collaudo. A questo scopo deve reperire dal Gestionale le opportune informazioni sul lotto, tra cui:- articolo del lotto cui il ciclo di collaudo generale è legato;

- quantità del lotto per definire le unità di campionamento;

- abilitazione del fornitore alla classe funzionale dell'articolo;

- livello di modifica rilasciato per l'articolo;

- fornitore su cui impostare il tipo di campionamento;

- altre informazioni come il LQA di contratto e specifiche particolari sui PdC dichiarate dal fornitore o dal cliente.

Sistemi di ricerca ed identificazione

Il sistema deve identificare il lotto e distinguere lo stato di accettazione degli stessi (collaudati o meno). Deve inoltre permettere di ricercare i lotti da collaudare e agire su di essi per aggiornare il ciclo assegnato. Aggiornamento dei livelli di modifica dei cicli di collaudo

Il software deve legare la fase di collaudo all'esponente di modifica pertinente al livello di aggiornamenuto del disegno dell'articolo in questione. Personalizzazione delle prove, controlli e collaudi

Deve essere prevista la possibilità di specificare per ogni fornitore il ciclo di collaudo personalizzato (attivando solo alcune delle fasi del ciclo generale o aggiungendone altre).All'interno di una fase di collaudo, deve essere possibile specificare un piano di campionamento individuale per la fase stessa distinto da quello complessivo per il lotto.

Collaudo dinamico

Il piano di collaudo assegnato a un fornitore per un dato articolo deve aggiornarsi automaticamente, seguendo i miglioramenti o i peggioramenti dei livelli di qualità della fornitura (o della lavorazione) del lotto.Per realizzare ciò devono esserci i seguenti due presupposti:

- registrazione e archiviazione degli esiti dei controlli associati alla combinazione articolo/fornitore;

- efficiente reperimento dei dati di archivio e valutazione tramite regole impostate di questi dati;

- valutazione dello stato di abilitazione alla fornitura per l'articolo al livello di modifica per la fase di lavorazione in oggetto.

Dichiarazione di collaudo

Il software deve prevedere la possibilità di dichiarare l'evidenza dell'avvenuta realizzazione delle prove, controlli e collaudi, come richiesto dalla norma (4.16). Una griglia di dichiarazione di collaudo deve consentire di registrare i risultati ottenuti per l'analisi statistica e la registrazione di eventuali non conformità riscontrate. Azioni di intervento

In fase di collaudo, il software deve supportare l'attivazione di azioni di intervento (ad esempio le deroghe) necessarie, nel caso in cui si riscontrino non conformità del lotto e deve consentire di specificare nel modo più completo possibile le problematiche riscontrate e le soluzioni adottate. Devono esistere collegamenti tali per cui, finchè non saranno evase tutte le analisi e le decisioni sugli esiti dei controlli, il lotto non prosegua il cammino in produzione o in magazzino.Deve essere attivo un sistema che si colleghi con "Acquisti" e comunichi le azioni da intraprendere e i documenti da richiedere nella prossima consegna.

Stampa documentazione

Devono essere predisposte opportune funzioni che stampino tutta la documentazione necessaria:- stampa B.E.M.;

- stampa Benestare di collaudo (deve essere prevista tutta la casistica di possibilità, dall'autocontrollo alla griglia per il fornitore);

- stampa delle Osservazioni di collaudo;

- stampa dei documenti relativi alle eventuali azioni intraprese a seguito di non conformità riscontrate;

- stampa istruzioni;

- stampa accordi fornitore.

Cosa fa il Q9000 (4.10.2)(4.10.3)(4.10.4)

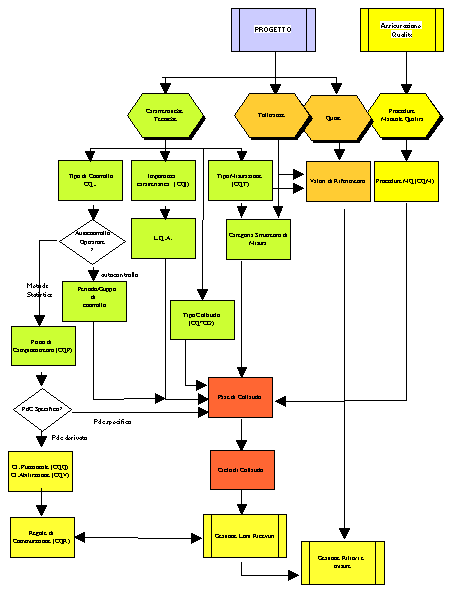

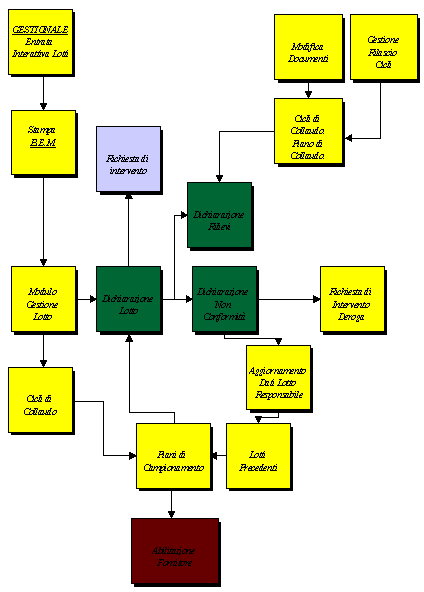

Il Q9000 si integra nella gestione dei collaudi di un'azienda, mediante una serie di moduli che si interfacciano direttamente con la gestione dei cicli di lavoro e con tutti gli archivi interessati. Il FLOW-CHART riportato nella pagina seguente illustra l'organizzazione delle applicazioni del Q9000 all'interno del sistema di gestione di prove, controlli e collaudi, a partire dalle specifiche (caratteristiche tecniche, tolleranze, quote, procedure del manuale di qualità) implementato da un'azienda.Il pacchetto supporta l'intera fase di collaudo dalla progettazione alla registrazione dei rilievi e alla relativa gestione.

|

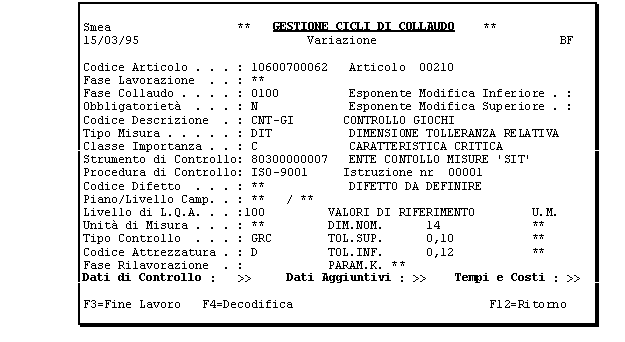

Vediamo innanzi tutto come il Q9000 gestisce l'immissione del ciclo di collaudo per un determinato articolo.

L'utente deve specificare:

- l'articolo,

- la fase di lavorazione,

- la fase del ciclo di collaudo,

- l'esponente di modifica.

Queste specificazioni sono necessarie perché il ciclo di collaudo di un articolo deve essere riferito a una determinata fase di lavorazione e di collaudo dello stesso.

Per effettuare la scelta, il programma permette il collegamento con l'archivio del gestionale in cui sono riportate tutte le fasi di lavoro attive su un determinato articolo e, in caso non ne esista nessuna, viene impedita l'immissione di fasi di lavoro inesistenti.

Nel caso di un articolo di acquisto o di un prodotto finito relativamente ai quali non ci sono fasi di lavoro si può superare questo controllo immettendo la fase di lavoro jolly.

Questo consente anche una certa elasticità dal punto di vista pratico perché l'ente responsabile dell'immissione del ciclo di collaudo su un semilavorato in produzione su cui non è ancora stata inserita la fase di lavoro che interessa non deve rimandare il suo lavoro perché può riferire a questa fase generica il collaudo.

L'esponente di modifica è importante perché quando, ad esempio, in produzione si ha un articolo a un certo livello di modifica, il programma stampa sull'ordine di produzione il ciclo di collaudo corrispondente, senza bisogno di ulteriori specificazioni con il rischio di fare operazioni di collaudo non corrette o insufficienti ( vedi anche Cap.4 per le possibilità date all'utente, interrogando il campo di modifica).

Inoltre, si deve obbligatoriamente specificare il contenuto di alcuni campi tabellati, in particolare:

- obbligatorietà (il controllo può essere obbligatorio o no (vedi in appendice B tabella CQ4 );

- codice descrizione, descrizione della fase del collaudo;

- tipo di misura, da questo campo dipendono i campi "valori di riferimento" ed il piano di campionamento proposto (vedi in appendice B tabelle CQT e CQK );

- classe di importanza, da questo campo dipende il livello di qualità che viene proposto (vedi in appendice B tabella CQI );

- strumento di controllo, il programma si collega con l'anagrafica strumenti e permette di effettuare la selezione. Dato lo stretto legame tra strumento ed unità di misura , scelto lo strumento il programma riporta automaticamente l'unità di misura. Viene data comunque la possibilità di modificare l'unità di misura dato che esistono strumenti di lavoro che operano su più unità di misura;

- procedura di controllo: può essere immessa e interrogata;

- codice difetto, viene data la possibilità di proporre un difetto per la caratteristica dell'articolo che si sta collaudando;

- piano livello campionamento: può essere selezionato o un piano di campionamento, che possiamo definire fisso, specifico per l'articolo in quella fase di lavorazione in quel ciclo di collaudo oppure un piano di campionamento, che possiamo definire libero, in quanto viene assegnato quello calcolato per il lotto.

- unità di misura, come detto viene immessa dal programma una volta scelto lo strumento, viene data comunque la possibilità di modificare l'unità di misura dato che esistono strumenti di lavoro che operano su più unità di misura. Il programma esegue però un controllo di corrispondenza tra strumento e misura;

- tipo di controllo: il controllo può essere effettuato dall'operatore durante il ciclo di produzione (autocontrollo) oppure potrebbe essere un controllo in accettazione di merce in ingresso, oppure un controllo in una fase di lavorazione interna, etc.. (vedi in appendice B tabelle CQO );

- livello di qualità accettabile (L.Q.A.). L.Q.A. è un indice che definisce la percentuale di non conformi accettabili in un lotto.

L' L.Q.A. come prescritto dalla norma UNI 4842-75 dovrebbe essere specificato nel contratto. Questo valore viene messo direttamente dal programma in funzione della classe di importanza scelta dal collaudatore.

È da notare che se non esiste ciclo di collaudo riferito all'articolo il programma assume come L.Q.A. quello che viene immesso nella classe funzionale (vedi Cap. 20).

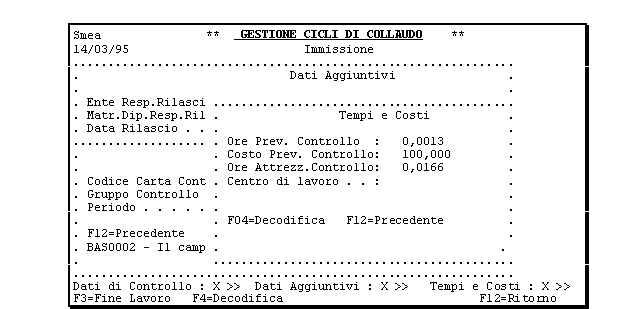

Con gli ultimi tre campi evidenziati viene data all'utente la possibilità di inserire dati di controllo del processo (tipo di carta di controllo, n° di rilievi, il periodo di controllo, etc.), di collegarsi con la gestione delle richieste di intervento e di registrare dati relativi a tempi e costi. Un esempio è riportato nella figura 10-4.

|

|

In questo modo l'ente che deve inserire i collaudi può specificare, per un dato articolo 'x' ad un livello di modifica 'y' in una fase di lavorazione 'z', 'n' fasi di collaudo per ciascuna delle caratteristiche in verifica.

Questo sistema permette di gestire automaticamente parte della documentazione necessaria alla costituzione del Piano di Qualità.

La successiva fusione del "ciclo di collaudo" pianificato in autocontrollo con il "ciclo di lavorazione" nell'ordine di produzione e l'abbinamento di questi con la "griglia di collaudo" intermedia e/o finale con i disegni e le procedure, vengono a costituire il "piano di qualità" dell'articolo. Si può affermare che con il Q9000, l'utente vede realizzarsi in forma organica e rigorosa, l'integrazione degli elementi costitutivi del Piano di Qualità dei prodotti.

Questi cicli di collaudo devono però rispettare i requisiti delle procedure aziendali, pertanto la norma prevede che un altro ente dia l'approvazione.

Il Q9000 supporta questa fase con uno specifico modulo di approvazione e rilascio del ciclo di collaudo cui può accedere l'ente incaricato. Quest'ultimo può in interrogazione controllare tutti i cicli di collaudo che devono ancora essere rilasciati, può visionarli e quindi effettuata l'analisi, immette l'esito in un apposito campo per lo stato del rilascio.

Passiamo ora ad analizzare la seconda fase, quella cioè in cui operativamente abbiamo i controlli e collaudi sul lotto.

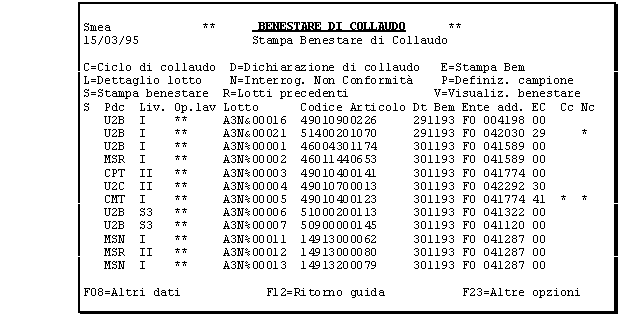

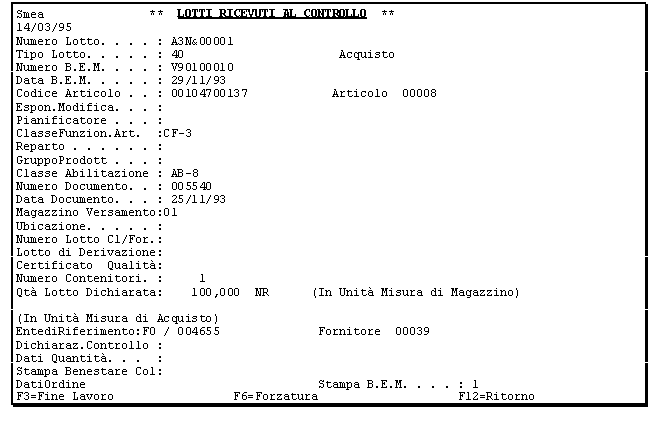

Quando un lotto, supponiamo d'acquisto, arriva in azienda tramite il software gestionale si provvederà ad effettuare la registrazione dell'entrata merci, il Q9000 legge i dati dall'archivio del gestionale e associa univocamente ad un lotto un codice di lotto, ed il numero della B.E.M. secondo delle procedure personalizzabili. Il programma mette a disposizione un modulo da dove possono essere intraprese sostanzialmente tutte le attività necessarie e che permette di tenere sotto controllo tutto quanto sta accadendo (vedi Figura 5).

Ad ogni lotto è associato:

- il livello ed il piano di campionamento (per come viene determinato vedi Cap.20);

- la fase di lavorazione;

- il numero del lotto;

- il codice dell'articolo;

- la data di emissione della B.E.M.;

- l'ente collaudatore;

- l'ente di riferimento;

- l'indicazione se è già stato immesso il ciclo di collaudo per quell'articolo e se sono già state registrate delle non conformità.

|

All'utente viene data la possibilità di:

- stampare la B.E.M. ed il ciclo di collaudo;

- avere un dettaglio del lotto su cui sono specificate le informazioni che si vedono in Figura 6:

- ricollegarsi con il modulo di immissione del ciclo di collaudo per interrogazioni od eventuali modifiche;

- vedere i lotti precedenti relativi a quell'articolo;

- effettuare la dichiarazione di collaudo;

- immettere le non conformità;

- definire il campione (vedi Cap. 20).

Il punto chiave della norma consiste fondamentalmente nel controllare i prodotti in base ai requisiti specificati dalle procedure, per evitare che, se un ciclo di collaudo non 1) viene rilasciato, il Q9000 realizza un controllo tale per cui non venga rilasciata la possibilità di stampare e quindi il suo utilizzo è negato.

|

2) crea un legame tra il ciclo di collaudo e l'articolo a uno specifico livello di modifica;

3) il piano di campionamento, se libero, viene determinato in automatico dal Q9000, secondo precise regole di commutazione che possono essere fissate in modo da rispettare i requisiti voluti. Ad esempio, se un fornitore fornisce un articolo di una classe funzionale per cui non è abilitato, si può impostare il programma per assegnare automaticamente un piano di campionamento più severo (vedi anche Cap.20);

4) se il fornitore non è abilitato alla fornitura per effettuare la dichiarazione di collaudo, l'operatore deve forzare l'operazione oppure, se non ha l'autorizzazione, gli può essere impedita la dichiarazione;

5) quando il collaudatore accede alla dichiarazione di collaudo, se l'articolo a cui si riferisce il lotto presenta un disegno a livello di modifica rilasciato superiore a quello associato al lotto, il programma evidenzia la non conformità. Il collaudatore deciderà, dopo aver interrogato il livello o i livelli di modifica superiori, se forzare il passaggio ed effettuare il collaudo, oppure attivare una richiesta di deroga e interrompere l'analisi in attesa di una risposta.

Registrazioni delle prove, controlli e collaudi

_i_(4.10.3)Il fornitore deve predisporre e conservare le registrazioni che forniscono evidenzia che il prodotto è stato provato, controllato e/o collaudato. Queste registrazioni devono indicare in modo chiaro se il prodotto ha superato o meno le prove i controlli e/o collaudi in conformità ai criteri di accettazione stabiliti. Nel caso in cui il prodotto non superi le prove, controlli collaudi si devono applicare le procedure per il trattamento dei prodotti non conformi (vedere 4.13).Le registrazioni devono identificare il responsabile del controllo e collaudo per il rilascio del prodotto (vedere 4.16)._n_

Cosa fa il Q9000

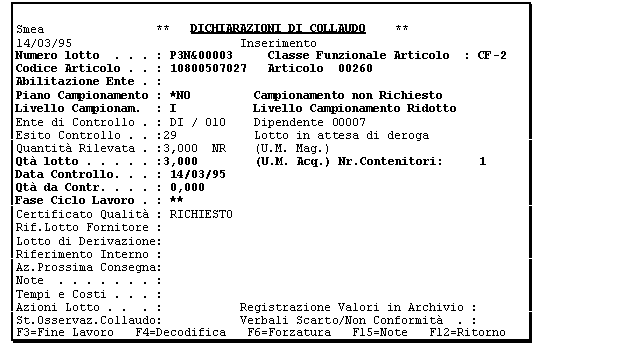

Il collaudatore si collega in inserimento con il modulo "Dichiarazione di Collaudo" ed effettua la registrazione dei risultati delle prove condotte.Il Q9000 riporta automaticamente le informazioni evidenziate in Figura 1.

Obbligatoriamente si deve inserire:

- ente di controllo (la norma prevede infatti di identificare il responsabile del controllo);

- esito del controllo (la norma prevede infatti di dichiarare l'esito del controllo);

- quantità rilevata.

L'esito del controllo è un campo tabellato, dal quale il collaudatore può specificare se il lotto è conforme, da accettare con deroga, da scartare, ecc...

Esso permette dunque di sapere se il prodotto ha superato o meno le prove in conformità ai criteri stabiliti in azienda e di imporre, dato un certo esito del controllo, che l'operatore gestisca le non conformità o registri i valori numerici del collaudo (vedi anche appendice tabella CQB: "Esito controllo collaudo"). Il programma supporta dunque anche la richiesta della norma di applicare delle procedure nel caso il prodotto non superi le prove, controlli e collaudi.

|

Il programma, in questo punto, offre delle opportunità superiori a quanto specificato dalla norma, dando la possibilità di:

- collegarsi con il modulo della gestione delle richieste di intervento per permettere al collaudatore di richiedere delle azioni sulla prossima consegna (es.: certificato di qualità, collaudo completo dell'articolo, ecc...);

- immettere a preventivo tempi e costi;

- effettuare determinate azioni sul lotto (es.: escluderlo dai calcoli statistici e mandare un messaggio a un ente dell'azienda collegato al software).

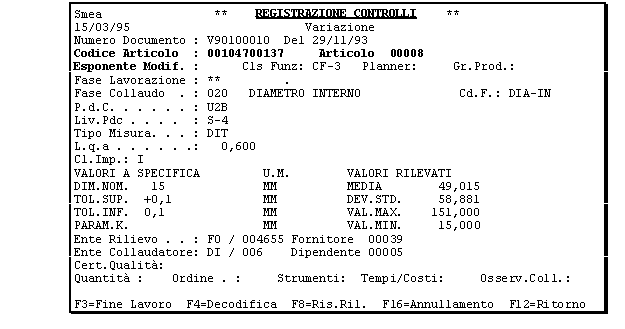

Entrando in immissione nel campo "Registrazione valori", possiamo registrare i valori numerici ottenuti durante le varie fasi del collaudo. Il Q9000, per ogni fase del collaudo riferita a un articolo in una data fase di lavorazione, crea un documento, cui assegna un codice di questo tipo:

|

Se 'n' sono le fasi di collaudo immesse nel ciclo di collaudo, il collaudatore può generare 'n' documenti di questo tipo, in cui alcune informazioni sui documenti cui è legato (codice dell'articolo, valori a specifica, ...), vengono riportate dal programma, mentre ente rilevatore ed ente collaudatore devono essere specificati.

Il collaudatore a questo punto può riportare direttamente i risultati finali del collaudo (media, varianza, ecc...), oppure immettere le 'n' rilevazioni tramite il campo "Valori rilevati", lasciando al Q9000 il calcolo di media, varianza, ecc...

Il Q9000 permette inoltre, per ogni fase di collaudo, una serie di operazioni, come:

- dichiarare le quantità scartate, accettate in deroga, ecc...(campo quantità);

- interrogare il numero d'ordine, la commessa, la riga d'ordine (campo ordine);

- interrogare gli accordi presi da acquisti con il fornitore;

- interrogare la strumentazione;

- immettere i tempi e costi a preventivo;

- gestire le non conformità (campo osservazioni collaudo);

La descrizione del ciclo di operazioni fatto dal collaudatore, esclusa la gestione non conformità (Cap. 13), è conclusa e, all'uscita dal modulo di gestione delle non conformità, il programma, sulla base dei risultati ottenuti, obbliga a cambiare l'esito del controllo; ad esempio, se prima della richiesta di deroga il lotto era stato definito in attesa di deroga, dopo potrebbe essere definito di scarto, accettato in deroga, ecc...

N.B.: Nel modulo "Benestare di Collaudo", l'opzione di stampa delle Osservazioni di collaudo riassume i risultati e le note relative alle prove sul lotto.

La finestra che si apre scegliendo questa opzione, permette il controllo della forma desiderata per le osservazioni (SINTETICA, COMPLETA, PER IL FORNITORE) e il programma, nello stendere le osservazioni, si collega con il modulo di registrazione dei collaudi per recuperare le informazioni riassuntive sull'esito e le eventuali non conformità riscontrate e con le note strutturate allegate alla Dichiarazione di Collaudo. Esiste anche la possibilità di far stampare le note prodotte durante le varie registrazioni sulle non conformità.

Il FLOW CHART schematizza le principali funzioni del Q9000 e i flussi delle informazioni.

|

Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0