Generalità

(4.13.1) Il fornitore deve predisporre e mantenere attive le procedure documentate per assicurare che non venga involontariamente utilizzato o installato un prodotto non conforme ai requisiti specificati. Tale controllo deve assicurare l'identificazione, la documentazione, la valutazione, la segregazione (ove applicabile), il trattamento del prodotto non conforme e la notificazione alle funzioni interessate. Significato della norma

Quando si rileva un prodotto, servizio intermedio o finale non conforme alle specifiche tecniche (mediante prove, collaudi o controlli), si dovrebbe impedirne l'utilizzazione o l'installazione involontaria. Ciò vale per i prodotti non conformi in produzione e per quelli non conformi in arrivo.Il fornitore dovrebbe stabilire e mantenere procedure per:

- determinare le coinvolte nelle non conformità (ad es.: periodo di produzione, macchine operatrici o lotti di prodotto interessati);

- identificare i prodotti non conformi, per assicurare che siano distinguibili da quelli conformi;

- documentare l'esistenza delle non conformità e, per esempio, quali unità di prodotto, macchine, lotti sono coinvolti;

- valutare la natura delle non conformità;

- considerare le alternative per il trattamento dei prodotti non conformi, decidere quale tipo di trattamento effettuare e registrarlo;

- tenere sotto controllo (per esempio mediante segregazione fisica) i movimenti, gli immagazzinamenti e le successive lavorazioni per le unità di prodotto non conformi, in conformità con le decisioni prese;

- notificare la non conformità alle altre funzioni interessate o influenzate e, quando necessario, al committente.

Cosa deve fare un software

Il modo in cui la norma specifica di gestire la non conformità prevede una serie di passi, attraverso cui impedire l'utilizzo di un prodotto non conforme ai requisiti specificati.Un software di supporto alla gestione della qualità può svolgere un ruolo importante nelle fasi di documentazione, valutazione ed esame delle non conformità, mentre non può essere coinvolto nell'identificazione e nella segregazione fisica del prodotto (il Q9000 indirizza automaticamente le diverse quantità nei magazzini per i lotti in deroga).

La documentazione dovrebbe essere strutturata in modo da obbligare una registrazione della non conformità, in cui si specifichi:

- ente che registra la non conformità;

- codice del prodotto;

- quantità di non conformi;

- lotto;

- tipo difetto;

- causa difetto;

- gravità difetto.

Gli enti coinvolti nella valutazione e nel trattamento della non conformità devono essere obbligati a documentare, a loro volta, tramite il terminale:

- stato richiesta di intervento;

- soluzione proposta;

- ente incaricato;

- soluzione adottata.

I passaggi obbligatori del software devono essere strettamente necessari al rispetto della norma, perché la cosa più importante è garantire flessibilità e velocità nelle operazioni di gestione.

Per esempio, nell'elenco sopra riportato, non è obbligatoria la richiesta di deroga perché, qualora l'ente rilevatore accerti il lotto o n prodotti da scartare o un difetto già riscontrato su un medesimo prodotto e di cui sono già state date delle soluzioni, non richiede necessariamente un intervento della direzione tecnica per notificare un'azione scontata. La qualità si realizza anche con una responsabilizzazione maggiore all'interno dell'azienda.

Naturalmente il software deve dare la possibilità di documentare le azioni di deroga, le eventuali richieste di intervento, i costi derivanti e altri aspetti della non conformità, che potranno essere utilizzati nella valutazione del costo del prodotto finale per indagini statistiche.

Si dovrebbe poi prevedere la possibilità di effettuare una stampa con la documentazione di tutto il percorso di gestione della non conformità, evitando all'utente che vuole un documento cartaceo globale di dovere fare più ricerche e più stampe.

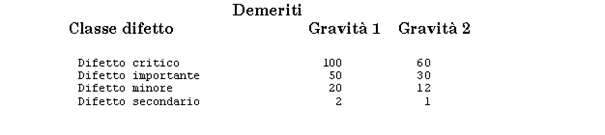

La valutazione del livello di qualità del fornitore del prodotto deliberato in forma indicizzata è un altro punto della norma che il pacchetto software è tenuto a supportare. Alla registrazione di una non conformità su un certo prodotto, l'utente dovrebbe poter associare a ogni difetto un parametro corrispondente al punteggio di gravità, per calcolare gli indici di qualità del prodotto, del fornitore, dell'azienda e delle forniture. Per il calcolo di tali indici, il sistema deve archiviare i dati in modo da parzializzare l'analisi (vedere il capitolo sulla gestione degli indici).

L'esame del prodotto non conforme è tanto più efficace quante più informazioni sulla non conformità vengono messe a disposizione degli enti preposti. Ad esempio, il supporto informatico potrebbe fornire al responsabile della richiesta di deroga i difetti già riscontrati in passato su uno specifico articolo, la soluzione adottata e l'esito. Sulla scorta di queste informazioni potrà così riemettere la stessa soluzione senza bisogno di ulteriori analisi oppure approfondire quanto fatto in precedenza. Oltretutto, se le procedure aziendali lo consentono, si può dare modo allo stesso collaudatore di risolvere non conformità già riscontrate, senza bisogno di richiedere l'intervento della direzione tecnica. Una gestione dell'esame della non conformità fatta in questo modo e magari "run time" permette di ridurre notevolmente i tempi di analisi e quindi il costo finale del prodotto.

Cosa fa il Q9000

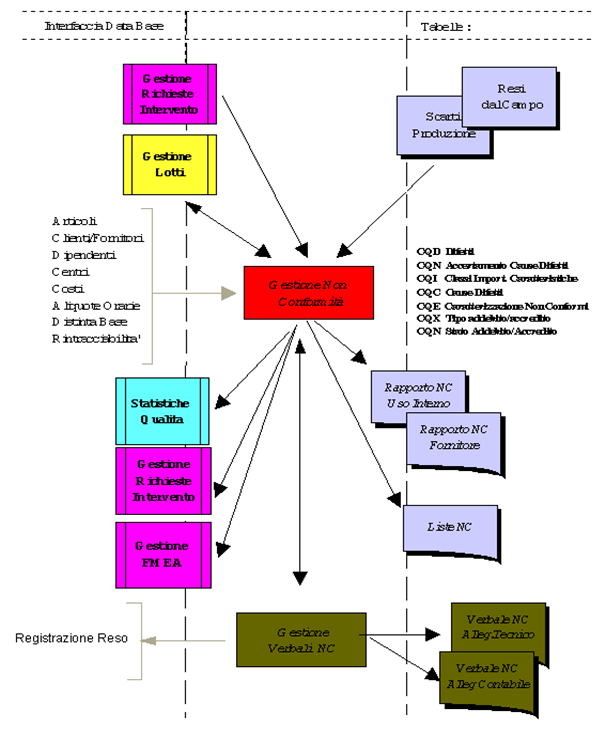

Il seguente FLOW-CHART illustra gli ambiti coperti dal programma in merito alla gestione delle non conformità. Si può notare l'implementazione di tutte le funzioni fondamentali, dall'interfacciamento con il DATABASE dell'azienda fino alla consultazione, gestione e stampa dei dati raccolti in sede di prova dalle varie Funzioni aziendali interne ed esterne preposte. |

Il Q9000 mette a disposizione un modulo dedicato specificatamente alla gestione delle non conformità, che supporta flessibilmente le varie esigenze possibili nella gestione delle non conformità, dalla registrazione alle misure di intervento, alla gestione dei verbali.

A questo modulo si accede in modo diretto oppure tramite altri moduli ad esso collegati (ad es. nella "Dichiarazione delle prove, controlli e collaudi", ove possibile, in caso di riscontro di non conformità, collegarsi direttamente al modulo per effettuarne la registrazione. Per i particolari si rimanda al capitolo "Prove, controlli, collaudi").

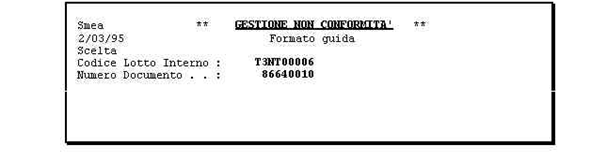

Operativamente, riscontrando non conformità durante una fase di autocontrollo da parte di un operatore su un certo lotto, ci si deve collegare con il modulo di Gestione Non Conformità nella sezione omonima, attivando la seguente schermata:

|

La schermata è, come sempre, flessibile e adattabile alle esigenze contingenti:

- il codice del lotto è un'informazione che lega il seguito delle fasi operative a quello specifico lotto; questo serve chiaramente quando esiste un lotto a cui la non conformità che si vuole dichiarare, appartiene. Può accadere invece che ciò su cui è stata riscontrata la non conformità non appartenga specificatamente ad un lotto; è giustamente lasciata la libertà di annullare il campo del codice lotto e inserire solo il nome/codice del documento di registrazione;

- il numero del documento è un codice automaticamente riportato, in presenza del lotto; nel caso in cui il lotto non sia specificato, il numero del documento permette di identificare inequivocabilmente la registrazione della non conformità. Si tratta di un campo libero, che viene bloccato solo passando direttamente dalla dichiarazione del lotto (nel qual caso riporta il numero della B.E.M. di entrata, che è l'unico documento scritto riportante la non conformità (causale di accettazione lotto).

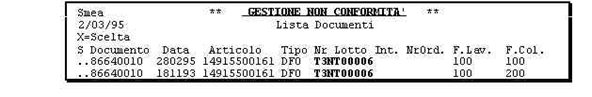

|

Qualsiasi non conformità riscontrata sul lotto viene proposta con una serie di informazioni di riepilogo sul lotto stesso (il modulo è in collegamento con l'anagrafica dei lotti) e sulle caratteristiche delle non conformità (tipo, fase di lavorazione e collaudo, se esistenti). Questo tipo di legame tra il lotto e le non conformità rilevate è di fondamentale importanza per il soddisfacimento della norma, che richiede una chiara documentazione su prodotti, macchine e lotti coinvolti dalle difettosità riscontrate. È possibile modificare le singole sezioni del documento per aggiornare o modificare i dati raccolti. Nel caso in cui si debba registrare una nuova non conformità relativa a un lotto, è richiesto di specificare la fase di lavorazione e collaudo in cui la difettosità è stata riscontrata. È previsto inoltre che ad un lotto non esplicitamente collegato ad una fase di collaudo o lavoro (come lotti di acquisto o di prodotti finiti a cui non è imputabile una singola fase) si possa attribuire un codice Jolly (**), per identificare univocamente la non conformità. Questo è un chiaro esempio del grado di flessibilità e adattabilità del Q9000, richiesto ad un software per non essere di intralcio, ma di supporto alle fasi operative.

Vediamo adesso come viene realizzata dal programma la registrazione della non conformità, come prescritto dalla norma (Fig. 4).

|

Collegandosi con l'anagrafica dei lotti ed eventualmente con il modulo di dichiarazione dei collaudi, se si sta trattando una difettosità riscontrata in una prova di collaudo, il programma è in grado di recuperare le informazioni relative a:

- articolo (codice, descrizione, classe funzionale);

- planner;

- esponente di modifica dell'articolo (per chiarimenti, vedere la sezione dedicata nel Capitolo "Prodotto della progettazione");

- reparto;

- fase di lavorazione (se esiste) a cui è collegata la non conformità rilevata. Tale specificazione viene riportata in automatico, se si è in fase di dichiarazione di collaudo, durante la registrazione dei controlli e si documenta la non conformità attraverso il campo di Osservazioni al Collaudo;

- fase di collaudo, come per la fase di lavorazione;

- ente rilevatore, se immesso nella dichiarazione di collaudo;

- ente collaudatore, se immesso nella dichiarazione di collaudo;

- importanza della caratteristica che, nel caso esista un ciclo di collaudo, il programma acquisisce dalla fase corrispondente in cui è obbligatoriamente specificata;

- numero del lotto a cui appartiene l'articolo;

- numero d'ordine (se, ad esempio, il numero di ordine di produzione è specificato nei dati relativi a un lotto, esso viene qui riportato con il relativo numero di riga a cui si fa riferimento);

- numero della commessa, nel caso in cui il lotto ne faccia parte;

- quantità (in fase di registrazione dei collaudi, il programma riporta in automatico le quantità del lotto);

- azioni sulle non conformità (vedere il relativo paragrafo);

- ricorrenza del difetto, di cui può essere consultata la "storia" mediante le opportune finestre, con l'archivio dei difetti e osservando la loro ricorrenza in riferimento all'articolo e per la combinazione articolo/ente (sul documento delle non conformità sono riportate in sintesi tali ricorrenze, tramite due numeri separati da un tratto).

Viene richiesto di specificare:

- il codice del difetto (vedere la tabella relativa ai difetti);

- la classe del difetto, che il programma legge dalla tabella dei difetti e riporta in automatico; a questa tabella è associato il valore del difetto e l'opzione legata all'obbligo di definire l'azione sulla prossima consegna;

- la gravità che il programma propone in automatico, leggendolo dalla tabella dei difetti (è logico associare a un difetto la relativa gravità) e che è comunque un parametro modificabile.

N.B.: Ad ogni classe di difetto e per ogni livello di gravità viene assegnato un valore numerico di demerito, come mostra il seguente prospetto:

|

a) per tipo di prodotto (Indice di Qualità Prodotto);

b) per l'intera produzione (Indice di Qualità Aziendale);

c) per il fornitore (Indice di Qualità del Fornitore);

d) per il parco fornitori (Indice di Qualità delle Forniture).

A completamento di questo, il Controllo Qualità deve essere in grado di fornire i dati relativi a:

a) tipologia dei difetti rilevati;

b) peso con cui hanno inciso sul risultato finale;

c) ripartizione, per Funzione, dei demeriti rilevati con le rispettive causali.

In mancanza di un valido supporto di registrazione e valutazione delle non conformità corredato da strumenti per la ricerca e la consultazione dei dati di archivio, questa procedura è di difficile o inefficace realizzazione.

- causa del difetto e accertamento della stessa, che servono nell'analisi di correlazione causa-difetto (vedere anche Capitolo 20);

- tipo di non conformità; questo dato contiene informazioni legate alla costificazione della non conformità. In base al tipo il programma esegue una serie di calcolazioni su parametri impostati da tabella direttamente dall'utente e produce in uscita come risultato il costo unitario della non conformità che compare nella finestra dei costi. Il tipo determina anche la forzatura nell'esito dei controlli.

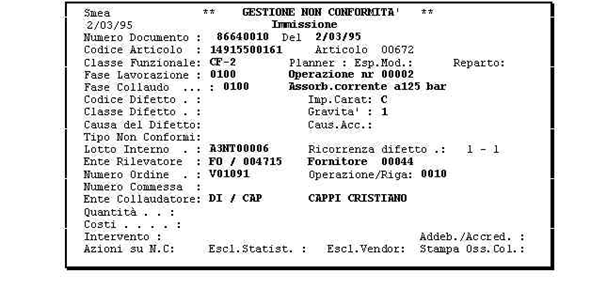

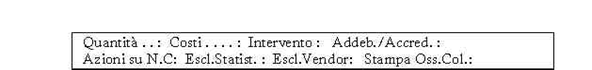

Vediamo in dettaglio i campi riportati in basso:

|

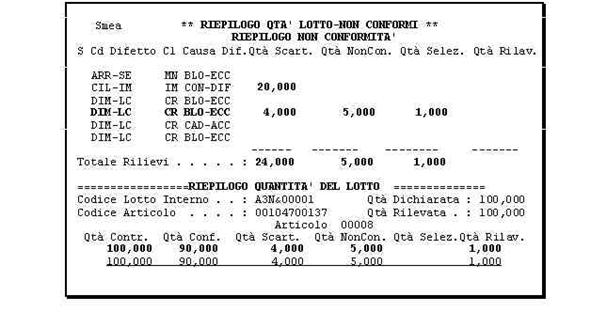

Tramite il campo "Quantità", l'operatore può registrare il riassunto delle quantità rilevate, distinguendole nelle differenti classi (scarti, accettati in deroga, ecc...), in base alle decisioni intraprese dalla gestione della deroga.

Automaticamente viene controllata l'esattezza dei dati introdotti ed è proposto un riepilogo sull'intero lotto.

- Costi

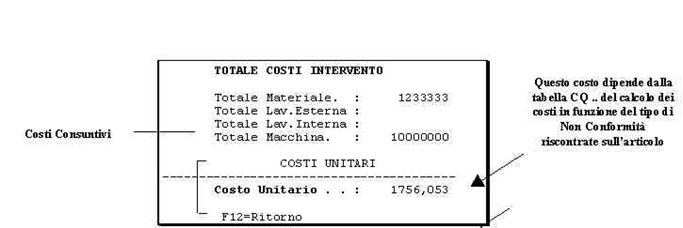

Questo campo permette di specificare il costo complessivo che ha comportato la non conformità, distinto secondo le voci proposte:

|

Viene messo in evidenza il costo unitario, ricavato in base al tipo di non conformità (costo primo, costo industriale, ecc..., contenuti nell'archivio dei prezzi) e all'articolo, come sottolineato precedentemente (vedere la tabella dei costi).

Tale costo viene moltiplicato per il numero di pezzi non conformi e il risultato sommato per le voci di costo specificate nella tabella sopra riportata.

Questa finestra permette quindi di quantificare il costo della non conformità, tenendo conto dell'entità del difetto, del valore del prodotto a quella fase della lavorazione e di tutte le spese sostenute per affrontare la non conformità in termini di tempo, uomini e materiali. Ciò è fondamentale per consuntivare gli addebiti/accrediti del fornitore.

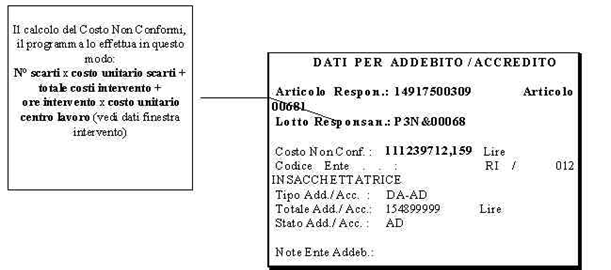

- Dati per addebito/accredito

Una finestra molto importante dal punto di vista della conformità del programma alla norma è la Figura 7:

|

Le prime due voci evidenziate portano di Default il codice dell'articolo e del lotto; se l'articolo responsabile è un componente del prodotto in oggetto, tramite l'interrogazione (/) è possibile collegarsi con la distinta base del prodotto, scandire tutti i sui componenti e individuare il responsabile della non conformità.

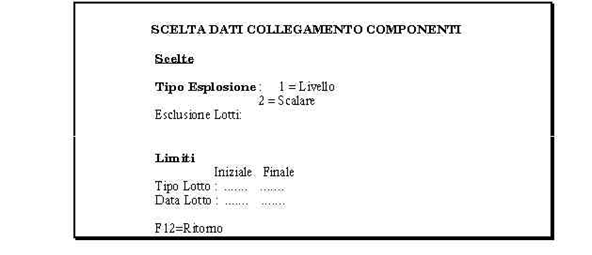

La Figura 8 è la schermata che permette di collegarsi alla distinta base, scegliendo il tipo opportuno di esplosione.

|

Se, ad esempio, durante il collaudo finale viene riscontrato un difetto imputabile a un particolare interno, tramite la connessione con la distinta del prodotto è possibile riportare in questo campo il codice dell'articolo e del lotto responsabile. Qualora l'azienda fosse dotata di un sistema di rintracciabilità, si potrebbe risalire al lotto (se di acquisto, si potrà risalire al fornitore originario e addebitargli la responsabilità e i costi) che ha causato il difetto.

In questo caso il programma non permette di specificare se lo scarto riguarda solo il particolare o il complessivo (la registrazione dello scarto è associata al codice dell'articolo complessivo). Del resto, per gestire la Non Conformità dell'articolo responsabile, la si emetterà collegata al suo lotto con tutte le condizioni di scarto tramite questo stesso modulo.

Se il fornitore ha una gestione di rintracciabilità, è possibile identificare tutti quei prodotti coinvolti dalla non conformità riscontrata.

Nella finestra relativa agli addebiti/accrediti, si può notare la presenza del campo dei costi con il totale calcolato come spiegato in precedenza, in base alla numerosità e al costo unitario. C'è la possibilità di modificare tale valore qualora l'ente competente lo ritenga inadeguato.

Si identifica poi l'ente di addebito/accredito a cui riferire la rilevazione della non conformità in termini di spesa, che (se da addebitare, accreditare o altro) viene registrato nel campo omonimo collegandosi alla tabella relativa.

Un'informazione molto importante per il controllo dello stato di evoluzione della non conformità, è contenuta nel campo specificato in fondo alla finestra; esso riporta lo stato in cui si trova l'addebito/accredito: la registrazione dello stato è obbligatoria e non si procede fino a quando il campo e quelli ad esso logicamente legati non sono compilati. Se, ad esempio, si conferma lo stato di accordo dell'addebito/accredito, è obbligatorio inserire la cifra totale. Qualsiasi altra informazione legata all'addebito/accredito da allegare può essere inserita tramite il consueto sistema di gestione delle note libere.

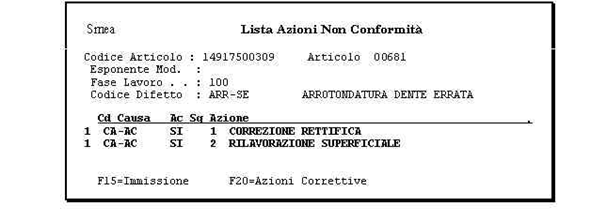

- Azioni sulle non conformità

La finestra descrive le azioni da associare al tipo di difetto per la causa specifica. Se un difetto si presenta frequentemente sotto la stessa causa, l'ente responsabile (generalmente la Direzione Tecnica) può descrivere una serie di operazioni correttive, affinchè l'operatore attivi opportune azioni di intervento per eliminare il problema. Questa informazione rimane legata in modo indissolubile all'articolo per quel difetto sotto quella causa così, quando il problema si ripropone all'operatore, compaiono automaticamente i tipi di intervento possibili.

|

L'immissione di queste operazioni segue una sequenza che scandisce la priorità di esecuzione delle attività, decisa dall'ente responsabile.

La finestra offre in più l'opportunità di vedere elencate e naturalmente anche di consultare le azioni correttive adottate per la non conformità sul dato articolo, sotto la specifica causa e per la fase di lavoro.

Una volta introdotta, tramite la finestra degli interventi, l'azione correttiva e terminata la sessione di lavoro, automaticamente verrà registrato in questo campo.

La finestra mostra l'insieme di tutte le azioni intraprese, non solo per quella sessione di lavoro: si tratta di un'opzione comoda per consultare velocemente lo stato dell'intervento e vedere se è sia stato evaso o meno.

La forza dei collegamenti realizzati dal Q9000 risiede nella dinamicità di questo tipo di collegamento, cioè nel seguire "run time" l'evoluzione delle attività dell'azienda. Questo è un requisito fondamentale per un'efficiente gestione del sistema qualità, che richiede "in primis" un controllo efficace dello sviluppo dello stato delle operazioni coinvolte.

- Esclusione dalla statistica

È possibile escludere la registrazione della non conformità dal calcolo statistico effettuato per determinare i piani di campionamento (livelli di qualità) assegnati all'articolo (si rimanda al capitolo "Tecniche statistiche"). Ciò può risultare importante in situazioni speciali o anomale per cui nel conteggio complessivo non si tiene conto delle difettosità di un articolo. Il programma, in questo caso, dimostra di non essere di ostacolo alla pratica operativa, che presenta quasi sempre gradi di libertà imprevedibili: l'aspetto fondamentale di un software efficiente, al servizio dell'azienda, è rappresentato dall'assenza di vincoli immodificabili.

- Esclusione dal Vendor Rating

Anche in questo caso si può decidere di escludere la dichiarazione della non conformità dal calcolo del Vendor Rating (vedere la sezione specifica per i particolari sull'argomento).

- Stampa osservazioni sui collaudi

È un campo di segnalazione della stampa di questo modulo (si rimanda alla sezione dedicata alla stampa).

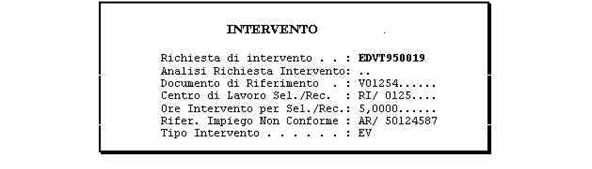

- Intervento

Su questo campo si apre una finestra che, operativamente, è di fondamentale importanza.

|

La norma prevede che, ad accertamento e registrazione della difettosità, deve essere attivato un intervento per provvedere alla non conformità.

Per le specificazioni a riguardo rimandiamo al paragrafo successivo.

Direttamente da questo modulo l'operatore che riscontra la non conformità (il collaudatore o l'addetto abilitato, se la difettosità avviene durante una fase di autocontrollo) attiva, quando necessario, un'azione di intervento.

Es.: Il collaudatore, durante le prove su un lotto, riscontra le non conformità che non permettono un'azione risolutiva inequivocabile (la difettosità non è grave al punto di indurre lo scarto completo del lotto). Identifica la non conformità tramite le procedure previste e la documenta nel modulo di gestione dedicato. Non essendo abilitato a procedere (questo aspetto è estremamente variabile da situazione a situazione), richiede l'intervento di un ente responsabile all'analisi del problema.

Tramite il modulo del Q9000, l'attivazione delle azioni di intervento si realizza entrando nella finestra di Intervento e collegandosi al modulo delle richieste di intervento. Grazie alle solite tabelle, decide il tipo di richiesta (in questo caso una Deroga), la compila e la invia all'ente designato (per i particolari vedere il paragrafo successivo).

Lo stato di gestione della richiesta di deroga può essere controllato dall'operatore che ha inoltrato la richiesta, attraverso l'interrogazione del medesimo campo (il collegamento tra la "gestione delle non conformità" e la "richiesta di intervento" è sempre attivo e indissolubile dalla creazione).

Ulteriori informazioni da allegare possono essere introdotte nei campi successivi presenti nella finestra.

Le informazioni inserite in questi campi dipendono dalla specifica situazione in cui si opera.

Nel caso di selezione o recupero diretto da parte dell'operatore, quest'ultimo inserirà il centro di lavoro in cui è stata eseguita questa fase, il tempo speso per il recupero e l'impiego dei prodotti non conformi. Può essere utilizzato il prodotto non conforme in un nuovo complessivo, con caratteristiche funzionali che lo consentano. In questo caso si dovrà indicare, nel campo "Riferimento d'Impiego Non Conforme", il codice dell'articolo in cui è finito il pezzo non conforme.

In caso di richiesta di intervento, il campo "Tipo di intervento" permette di stabilirne lo stato. Ad ogni sviluppo della fase di intervento viene aggiornato il campo (es.: da un'iniziale "da evadere" ad una finale "definitivamente evasa").

Ciò è in linea con quanto richiesto dalla Norma al punto (4.12), cioè che l'identificazione dello stato di prove, controlli e collaudi sia mantenuta in tutte le fasi di produzione relative al prodotto per assicurare che soltanto i prodotti positivi alle prove siano immagazzinati o utilizzati. A nostro parere, un intervento opportuno sarebbe esigere l'immissione obbligatoria di questo campo per l'uscita dalla finestra. La registrazione delle non conformità continua con la Figura 11.

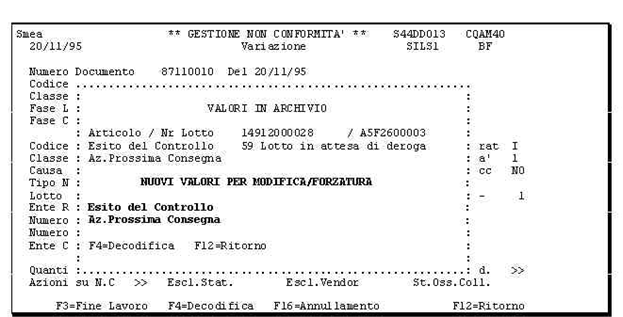

|

- Esito del controllo

Il primo campo evidenziato specifica la sintesi del controllo, prova o collaudo eseguiti sul lotto; il campo è tabellato e l'operatore, collegandosi con la relativa tabella, può decidere di aggiornare l'esito del controllo presente in archivio. Per comprendere meglio questo aspetto ci si deve riferire all'esempio pratico in cui la sequenza di collaudo comprende varie fasi, per ognuna delle quali può risultare necessario registrare delle non conformità. Tramite questo campo si decide dinamicamente l'esito del controllo fino al termine dell'operazione.

- Azione sulla prossima consegna

Questo campo permette di specificare, a fronte del risultato ottenuto dalle prove sul prodotto, le azioni da richiedere al fornitore o, più in generale, esercitare sulla successiva consegna per prevenire il ripetersi delle non conformità riscontrate. Il dato viene inviato alla gestione degli acquisti, che ne terrà conto alla richiesta del prossimo lotto.

Un Sistema di Qualità supportato da strumenti di questo tipo dimostra sicuramente un livello di efficienza elevato. Se, ad esempio, a un fornitore viene richiesto il Certificato di Qualità e, all'atto della consegna della merce, l'informazione va persa perché la gestione di documentazione e di collegamento tra gli enti interni è inefficiente, il Sistema di Qualità è da ritenersi scadente e l'immagine dell'azienda poco seria.

La rispettabilità di un'azienda si misura anche nell'essere coerente con le proprie decisioni e richieste.

Un campo come questo presuppone che l'azienda pratichi ciò specificato dalla Norma al punto (4.14.3) "Azioni Preventive", cioè che il fornitore adotti e mantenga attive le procedure per prevenire situazioni di non conformità. Questo collegamento, che il Q9000 è in grado di realizzare, rappresenta sicuramente un importante supporto alla filosofia della prevenzione.

Qui di seguito è riportata la Figura 12, conclusiva della dichiarazione delle non conformità.

|

Questa schermata riassume tutte le non conformità dichiarate durante i controlli effettuati sul lotto.

Nella prima metà viene riportato in modo esteso, con la possibilità di ottenere altri dati, l'elenco di tutte le difettosità distinte per tipo (scarto, rilavorato, selezionato, accettato in deroga). Naturalmente il sistema non è in grado di riconoscere le sovrapposizioni di difettosità, quindi può accadere che un prodotto sia affetto da più non conformità; il totale dei rilievi non tiene conto di questo fatto ed è compito dell'operatore indicare il numero reale di non conformità.

Operativamente, ciò comporta che, per la conclusione della sessione di lavoro, è necessario immettere i valori complessivi nell'ultima riga in fondo: questo conteggio non comporta alcuna difficoltà per l'operatore. Comunque, in caso di errore, il programma segnala l'incongruenza nel conteggio effettuato e non permette la prosecuzione del lavoro.

Come sempre è poi possibile allegare delle informazioni libere non strutturate, tramite lo strumento delle note libere.

Esame e trattamento del prodotto non conforme

_i_(4.13.2) Devono essere definite le responsabilità per l'esame del prodotto non conforme e l'autorità per le relative decisioni.Il prodotto non conforme deve essere esaminato secondo procedure documentate. Esso può essere:_n_

a) rilavorato per soddisfare i requisiti specificati;

b) accettato con o senza riparazione mediante concessione;

c) declassato per applicazioni alternative;

d) rifiutato o scartato.

_i_ Quando previsto dal contratto, la proposta di utilizzazione del prodotto non conforme (vedere 4.13.2 b) ai requisiti specificati, deve essere notificata al cliente o al suo rappresentante per ottenere concessione. La descrizione delle non conformità accettate e delle riparazioni deve essere registrata per evidenziare l'effettivo stato del prodotto (vedere 4.16).

Il prodotto riparato e/o rilavorato deve essere ricontrollato, in accordo con i requisiti del piano della qualità e/o di procedure documentate._n_

Cosa fa il Q9000

In una realtà aziendale la gestione delle non conformità segue in genere un percorso simile al seguente:1) Grave non conformità accertata

In caso di grave difettosità riscontrata durante una fase di collaudo o di autocontrollo, l'operatore abilitato scarta (a seconda delle procedure adottate dall'azienda) il pezzo direttamente, senza alcuna azione di intervento. Viene comunque notificata la non conformità perché possa essere addebitata/accreditata all'ente responsabile, tramite il modulo menzionato nel paragrafo precedente. Questa non conformità, come già detto, incide sulla statistica e sul Vendor Rating, in quanto rimane documentata nell'archivio del sistema.

2) Richiesta di intervento

In tutte le altre situazioni, il rilevatore della non conformità è tenuto ad attivare, tramite il modulo di "Gestione delle non conformità", l'intervento di un ente competente, perché analizzi la situazione e decida l'azione risolutiva. Il pacchetto effettua il collegamento con il modulo delle richieste di intervento, lasciando la massima libertà di decidere l'azione da attivare (in genere si richiede l'utilizzo della deroga).

La traccia di questa richiesta rimane chiaramente presente nella registrazione delle non conformità nella finestra degli Interventi (vedere paragrafo precedente). La connessione è comunque biunivoca, infatti, sulla richiesta di deroga, viene riportata la codifica del "documento sorgente". In immissione questo particolare può risultare di scarsa importanza, ma è fondamentale in fase di gestione.

In automatico vengono riportati i dati relativi all'identificazione della non conformità (articolo, fase di lavorazione, di collaudo, ecc...) e del lotto. Viene richiesta la stesura di alcuni campi, che specificano:

- la problematica in questione;

- l'obiettivo della richiesta;

- la proposta di soluzione utile per chi analizzerà il problema;

- la procedura di riferimento (campo controllato dalla tabella delle procedure);

- l'ente designato alla gestione della deroga;

- la data di evasione prevista.

Si può, come sempre, allegare una serie di note libere.

Nei campi che registrano lo stato del prodotto non conforme viene segnalata la condizione di deroga.

A questo punto termina la fase di immissione della richiesta di intervento e inizia la gestione vera e propria da parte dell'ente designato. Quest'ultimo, consultando l'insieme delle richieste (vedere Capitolo "Prodotto della progettazione"), si collega con la deroga specifica tramite il modulo di Gestione delle richieste di intervento ed entra in variazione per completare le informazioni da fornire al responsabile di evasione.

L'ente che gestisce la deroga può collegarsi in qualsiasi momento al modulo di gestione delle non conformità, tramite il campo di collegamento riportato accanto a "Origine Richiesta". Viene poi completato il documento, indicando obbligatoriamente la priorità della deroga, il responsabile dell'evasione, la procedura di riferimento (che può essere direttamente consultata) e dei dati di preventivo relativi al tempo e al costo per l'evasione (questi dati sono mascherati alla consultazione dell'operatore che ha inoltrato la richiesta).

Attraverso questo modulo, l'ente responsabile deve indicare l'ente a cui addebitare la deroga (nel caso dell'esempio, il fornitore del prodotto su cui è stata riscontrata la non conformità).

Il Tipo di Intervento permette di specificare lo stato della richiesta (nell'esempio, "da evadere").

L'ente di evasione può indicare la soluzione adottata e decidere l'accettazione o meno della deroga (con le relative condizioni di accettazione).

Questo modulo deve essere completato dall'ente designato per l'evasione della gestione della deroga con i valori a consuntivo:

- Ore a Consuntivo;

- Costo Totale Consuntivo;

- Altri Costi a Conuntivo;

- Esito Soluzione Adottata;

- Descrizione Esito Soluzione;

- Tipo Intervento;

- Data Effettiva Evasione.

A completamento dell'evasione lo stato deve essere cambiato. Molte informazioni vengono fornite anche all'operatore che ha inoltrato la richiesta, mentre altre rimangono nascoste, quali quelle relative al giudizio sull'esecuzione della soluzione proposta e ai costi.

Se il responsabile lo ritiene opportuno, tramite questo modulo, ha la possibilità di attivare azioni di intervento, quali le sperimentazioni per approfondire l'analisi della deroga.

Esiste infatti il campo di "Richiesta Collegata", tramite cui ricollegarsi al modulo delle Richieste di intervento ed emettere la Sperimentazione del caso per attivare una catena che sviluppi tutti gli interventi necessari a gestire la deroga. Talvolta, infatti, quando la richiesta è particolarmente importante, deve essere realizzato uno studio di affidabilità del prodotto in deroga (FMEA,FMECA).

La deroga si chiude (lo stato dell'intervento passa ad "Evaso") solo a conclusione di tutte le azioni attive.

Una deroga, in generale, è seguita dall'emissione della documentazione, per informare la parte interessata della rilevazione della non conformità.

Si parla in questo caso di "Osservazioni di Collaudo" che notificano al Fornitore, ad esempio, l'accettazione in deroga del lotto, oppure lo scarto e la relativa rottamazione del lotto stesso.

Il Q9000 dispone di una funzione per la compilazione e la stampa del documento, collegandosi al modulo delle non conformità.

Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0