Table of Contents

- Generalità

- Significato della norma

- Movimentazione

- Significato della norma

- Immagazzinamento

- Significato della norma

- Imballaggio

- Significato della norma

- Conservazione

- Consegna

- Significato delle norme

- Cosa fa il Q9000

- Modalità di movimentazione

- Obiettivo

- Generalità

- Materiale di acquisto, materia prima

- Materiale da conto lavori esterno

- Materiale di produzione interna, semilavorati, finiti

- Come opera il Q9000

- Gestione del magazzino

- Obiettivo

- Generalità

- Attrezzature

- Ubicazione - Riferimenti nel magazzino

- Immagazzinamento materiale

- Carico materiale a magazzino

- Particolari Semilavorati

- Prelievo materiale da magazzino

- Verifica periodica delle giacenze

- Cosa fa il Q9000

- Imballaggio e spedizione

- Obiettivo

- Generalità

- Imballaggio

- Spedizione

- Cosa fa il Q9000

Generalità

(4.15.1) Il fornitore deve predisporre e mantenere attive le procedure documentate per la movimentazione, l'immagazzinamento, l'imballaggio, la conservazione e la consegna del prodotto. Significato della norma

Il sistema del fornitore per movimentare, immagazzinare, imballare e consegnare i materiali, dovrebbe prevedere adeguate forme di pianificazione, controllo e documentazione. Ciò riguarda i materiali in arrivo, in produzione e il prodotto finito. Movimentazione

(4.15.2) Il fornitore deve predisporre delle idonee modalità di movimentazione del prodotto per impedire danni o deterioramenti. Significato della norma

I metodi utilizzati dal fornitore per movimentare i materiali dovrebbero prevedere mezzi di trasporto ( pallet, contenitori, convogliatori, serbatoi, recipienti, condotte e veicoli) atti a prevenire danni, deterioramenti o contaminazioni causati da vibrazioni, urti, abrasioni, corrosione, temperatura, radiazioni o qualsiasi altra condizione che si presenti durante la movimentazione e l'immagazzinamento. La manutenzione delle apparecchiature di movimentazione è un altro fattore da tenere in considerazione. Immagazzinamento

_i_(4.15.3) Il fornitore deve utilizzare aree di immagazzinamento o di deposito determinate, per evitare il danneggiamento o il deterioramento del prodotto in attesa di utilizzazione o consegna. Devono inoltre essere stabilite opportune modalità per autorizzare l'ingresso e l'uscita del prodotto da tali aree.Le condizioni del prodotto immagazzinato devono essere valutate da opportuni intervalli al fine di individuare eventuali deterioramenti._n_

Significato della norma

Il fornitore dovrebbe predisporre adeguate installazioni per l'immagazzinamento, considerando non solo la salvaguardia fisica, ma anche le condizioni ambientali (temperatura, umidità, ecc...). E' opportuno controllare periodicamente le parti immagazzinate per rilevare possibili deterioramenti. I metodi di marcatura e di etichettatura dovrebbero dare informazioni leggibili e durevoli in accordo con le specifiche. Può essere necessario prendere in considerazione procedure amministrative per le date di scadenza e la rotazione delle scorte. Imballaggio

(4.15.4) Il fornitore deve tenere sotto controllo i processi di imballaggio, confezionamento e marcatura (compreso il materiale adoperato) per quanto necessario, al fine di assicurarne la conformità ai requisiti specificati. Significato della norma

Le procedure, i materiali e i tipi di imballaggio e di etichettatura del fornitore dovrebbero prevedere una protezione adeguata contro danni, deterioramenti o contaminazioni durante l'immagazzinamento e il trasporto o, per ogni periodo successivo, fino alla cessazione della responsabilità del fornitore. Si dovrebbero considerare i vari metodi di immagazzinamento e i tipi di trasporto utilizzabili.L'imballaggio dovrebbe riportare una chiara descrizione dei contenuti o ingredienti, quando richiesti da contratto o da regolamenti cogenti.

Dovrebbero essere definiti i metodi per la verifica dell'efficacia dell'imballaggio.

Conservazione

(4.15.5) Il fornitore deve adottare metodi appropriati per la conservazione e la segregazione del prodotto fino a quando esso è sotto il suo controllo. Consegna

(4.15.6) Il fornitore deve provvedere alla protezione della qualità del prodotto anche dopo le prove, i controlli ed i collaudi finali. Quando previsto contrattualmente, questa protezione deve essere estesa fino alla consegna a destinazione. Significato delle norme

Il fornitore dovrebbe provvedere alla protezione della qualità del prodotto durante la spedizione e le altre fasi della consegna. Per alcuni prodotti o servizi, il tempo di consegna è un fattore critico: si dovrebbero anche prendere in considerazione i diversi tipi di consegna e le possibili variazioni delle condizioni ambientali. Cosa fa il Q9000

In merito alla movimentazione, immagazzinamento, imballaggio, conservazione e consegna, il Q9000 viene coinvolto solo parzialmente, lasciando al software gestionale dell'azienda la competenza di implementare e gestire le principali funzioni operative. Esula infatti dagli obiettivi del programma il controllo dei flussi di materiale: la sua funzione in questo caso è solo di supporto. Vediamo attraverso l'esempio di una realtà aziendale, in cui sono applicati efficientemente i requisiti della norma, come e dove interviene il programma.Esempio di una realtà aziendale

Modalità di movimentazione

Obiettivo

Pianificare le operazioni che portano alla gestione dei mezzi idonei alla movimentazione dei particolari, in modo da prevenire danni o deterioramenti del prodotto. Generalità

La movimentazione del materiale nell'azienda deve essere effettuata da personale autorizzato all'uso dei mezzi di trasporto.Si distinguono due Tipologie di materiali:

- Materiali di Acquisto, Materia Prima;

- Materiali di Ns. Produzione, Semilavorati, Finiti.

A seconda delle tipologie elencate, elenchiamo le modalità di movimentazione.

I mezzi di trasporto disponibili in azienda sono:

- Carrelli elevatori;

- Bancali;

- Carrelli per trasporto;

- Transpallet;

- Trattori.

In caso contrario, dovrà utilizzare appositi sistemi di sollevamento. Il trasporto dei particolari dovrà essere sempre effettuato con l'ausilio di carrelli, transpallet, trattori, bancali.

Materiale di acquisto, materia prima

Il materiale in arrivo viene scaricato dall'automezzo:- manualmente, se si tratta di colli piccoli e leggeri;

- con CARRELLO ELEVATORE in caso di pacchi grossi oi pesanti.

Tale materiale viene depositato nel reparto "Accettazione merci" su di un carrello o bancale per il controllo della qualità, della conformità e della corrispondenza all'ordine di acquisto, secondo le istruzioni impartite.

A seguito della delibera del lotto, con la siglatura delle "BEM" (BOLLA ENTRATA MERCE) da parte del Servizio Collaudi "SCO", l'addetto alla movimentazione dei particolari, trasporterà mediante carrello, bancale o trattore, il materiale a magazzino per lo stoccaggio, secondo quanto indicato nella procedura di gestione del magazzino.

Materiale da conto lavori esterno

Il materiale in arrivo viene scaricato dall'automezzo:- manualmente, se si tratta di colli piccoli e leggeri;

- con CARRELLO ELEVATORE in caso di pacchi grossi o pesanti.

Tale materiale viene depositato nel reparto "Accettazione merci" su un carrello o bancale per il controllo della qualità, della conformità e della corrispondenza all'ordine di acquisto, secondo le istruzioni impartite dalle procedure corrispondenti.

Lo stato dell'avvenuto controllo è evidenziato dalla "BEM e dalla siglatura del CICLO DI LAVORO allegato all'ORDINE DI PRODUZIONE. Su questi, il Servizio Collaudo "SCO" deve indicare:

- la propria matricola;

- lo stato di accettazione del lotto;

- la qualità di pezzi accettati ed eventualmente la quantità di pezzi scartati;

- eventuali note di accettazione.

L'addetto alla movimentazione del materiale, può prelevare il lotto in entrata solo dopo che la "BEM" e il CICLO DI LAVORO risultino completati in ogni parte e firmati da "SCO". L'addetto alla movimentazione, nel verificare che nel CICLO DI LAVORO allegato all'ORDINE DI PRODUZIONE e/o MONTAGGIO sia stata completata ed evasa l'operazione nel Work-Center di residenza, potrà leggere alla fase successiva il Work-Center o l'area (Collaudo, Magazzino, ecc...) a cui trasportare il lotto per sottoporlo alla successiva operazione.

Materiale di produzione interna, semilavorati, finiti

La movimentazione del materiale nel reparto produttivo deve essere condotta dal personale autorizzato al trasporto. Al termine della lavorazione in un Work-Center, il materiale deve essere predisposto in maniera ordinata all'interno degli opportuni contenitori, progettato e codificato dal Servizio Tempi e Metodi "STM", in modo da evitare possibili danneggiamenti al materiale durante il trasporto.L'addetto alla movimentazione dovrà verificare che, rispetto al CICLO DI LAVORO allegato all'ORDINE DI PRODUZIONE e/o montaggio, sia stata completata ed evasa l'operazione nel Work-Center di residenza e risultino compilate le caselle corrispondenti, con i pezzi buoni e gli scarti. Egli, inoltre, alla fase successiva potrà leggere il Work-Center o l'area (Collaudo, Magazzino, ecc...) a cui inviare il lotto per la successiva operazione.

Se non risulta compilata la casella relativa alla lavorazione nel work-center di residenza, l'addetto alla movimentazione deve obbligatoriamente richiederne la compilazione prima di procedere al trasporto.

Il lotto completo, opportunamente posizionato nell'apposito contenitore dovrà essere trasportato all'area successiva e gli eventuali pezzi scartati dovranno essere rottamati nei contenitori di colore Rosso.

Come opera il Q9000

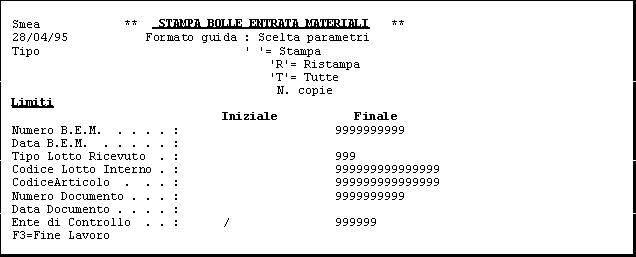

Il Q9000 gestisce direttamente la stampa della BEM: interfacciandosi con il gestionale, il programma recupera tutti i dati per la stesura del documento. Vediamo in dettaglio il modulo (Fig. 1): |

Come si può notare, la stampa è controllata da una serie di opzioni di parzializzazione, che identifica il documento preciso da emettere.

Questo documento contiene in sé le principali informazioni sul lotto per l'identificazione del prodotto (codice, fornitore, quantità, ...), l'ubicazione del magazzino (stabilita dal programma gestionale) dove depositare la merce, l'effettuazione di controlli e collaudi (il programma si collega con il modulo dei collaudi per l'assegnazione dei piani di campionamento).

L'esito del controllo viene inserito nei relativi campi dal collaudatore che conduce la prova.

Gestione del magazzino

Obiettivo

Gestire in maniera organica le operazioni di immagazzinamento del materiale, in modo da evitare danni o deterioramenti ai prodotti in attesa della loro utilizzazione e consegna.Definire le modalità di ingresso e uscita dei prodotti dal magazzino.

Definire una periodicità nelle verifiche delle giacenze e del loro stato di conservazione.

Generalità

Il magazzino è organizzato in settori, opportunamente definiti, dislocati ed evidenziati, creati per soddisfare le esigenze primarie del processo produttivo di fabbricazione del manufatto.Esistono pertanto i seguenti settori:

- materie prime;

- semilavorati;

- prodotti commerciali;

- prodotti finiti;

- materiali ausiliari e/o prodotti di consumo;

- attrezzature e utensili;

- prodotti obsoleti;

- fuori produzione.

La dislocazione fisica di questi settori può essere individuata nel Lay-out Aziendale, presso il Servizio Tempi e Metodi "STM".

Attrezzature

Ogni Settore del magazzino è opportunamente attrezzato e predisposto a ricevere il tipo di merce a cui è tipologicamente associato.Il tipo di attrezzature deve garantire una corretta conservazione del materiale, onde evitare danni o deterioramenti del prodotto.

Indicativamente sono utilizzati:

- Laminati o Trafilati in Barre (rastrelliere verticali o orizzontali);

- Fusioni (cestoni di raccolta);

- Prodotti Commerciali (cesti di raccolta, contenitori, cassette) e, quando possibile, si deve lasciare il particolare acquistato nel suo imballo originale;

- Semilavorati (cesti di raccolta, contenitori, cassette);

- Prodotti Finiti (cesti di raccolta, contenitori, cassette);

- Prodotti di Consumo (contenitori vari) e, quando possibile, si deve lasciare il prodotto nel suo imballo originale.

Ubicazione - Riferimenti nel magazzino

Ogni settore del magazzino è suddiviso in Ubicazioni o celle, identificate da un codice alfanumerico del tipo:X Y ZZ H

dove:

X = identifica il settore

Y = all'interno del settore identifica la corsia

ZZ = è un numero che, all'interno della corsia Y, individua la posizione in orizzontale della cella

H = è un numero che, in corrispondenza della posizione ZZ, individua la posizione in verticale della cella

Nel LAY-OUT AZIENDALE è illustrata la posizione dei settori e delle corsie. Nel magazzino la posizione dei settori, delle corsie e delle ubicazioni è opportunamente evidenziata da cartelli e targhette di riconoscimento.

Immagazzinamento materiale

La movimentazione fisica del materiale da e verso il magazzino può essere effettuata solo da personale autorizzato dal Servizio Magazzino "SMG" e/o dal Servizio Ricevitoria Spedizioni "SRI".Ogni operazione che interessa il magazzino deve essere tassativamente supportata da un documento di carico o scarico materiale, come di seguito indicato.

La movimentazione fisica del materiale nel magazzino può essere fatta solo da personale autorizzato dal Servizio Magazzino "SMG" .

Carico materiale a magazzino

Al ricevimento del materiale, il magazziniere deve verificare che tutti i Particolari Acquistati e le Materie Prime, nella fase di versamento a magazzino devono essere accompagnati dalla "BEM" (BOLLA ENTRATA MERCI), che identifica il prodotto e ne certifica l'effettuazione del controllo di quantità e conformità. Tale "BEM" deve essere firmata dal Servizio Collaudo "SCO".Sulla "BEM" viene indicata l'UBICAZIONE del magazzino dove depositare la merce, come indicato al punto 3 della presente procedura. Il magazziniere provvederà pertanto a depositare la merce nell'ubicazione indicata e ad allegare alla merce la "BEM", assicurandosi che sia saldamente legata. Trattandosi di materiale di acquisto e quindi normalmente già imballato, il magazziniere verificherà la capacità dell'imballo a mantenere inalterato nel tempo il materiale in esso contenuto. Egli eventualmente procederà alla sostituzione dell'imballo con uno più appropriato e ad intervenire sul materiale con opportuni trattamenti, in grado di garantirne la conservazione nel tempo. Il Servizio Magazzino "SMG" dovrà assicurare che l'immagazzinamento del materiale avvenga per lotti omogenei.

Particolari Semilavorati

Tutti i Particolari Semilavorati nella fase di versamento a magazzino devono essere corredati di:- Ordine di produzione;

- Ciclo di produzione e autocontrollo, con la fase di lavorazione e/o collaudo precedente al'immagazzinamento e la firma del Servizio Collaudo "SCO" sul controllo effettuato dei pezzi;

- Cartellino di versamento a magazzino "BEM" con ubicazione di deposito della merce ed eventuale controllo del collaudo, se non ancora effettuato.

I Particolari Finiti devono essere corredati di:

- Ordine di produzione;

- Ciclo di produzione con fase di lavorazione e/o collaudo precedente all'immagazzinamento e firma del Servizio Controllo Qualità "SCQ" sul controllo effettuato dei pezzi;

- Eventuale Certificato di Collaudo, se previsto;

- Cartellino di versamento a magazzino "BEM" con l'ubicazione di deposito della merce e l'eventuale controllo di collaudo, se non ancora effettuato.

- Reso da Cliente

Prelievo materiale da magazzino

Lo scarico del materiale da magazzino può avvenire solo attraverso le seguenti operazioni:- Scarico di materie prime per ordine di Produzione o buono di prelievo;

- Scarico di particolari per ordine di Montaggio o buono di prelievo;

- Scarico di prodotti finiti per ordine di Vendite o buono di prelievo;

- Scarico di prodotti di consumo per buono di prelievo.

Verifica periodica delle giacenze

Con periodicità indicata dalla procedura computerizzata di gestione del magazzino, il Magazziniere procederà alle verifiche sullo stato di conservazione dei prodotti a magazzino, intervenendo con opportune opere di manutenzione e trattamento, ove necessario. La periodicità delle verifiche è definita dall'istruzione IXXXX, in funzione della Classe Funzionale del Prodotto e l'ispezione consisterà nella verifica visiva dello stato di conservazione della merce.Con periodicità annuale, il Servizio Magazzino "SMG" procederà alla verifica delle giacenze numeriche dei materiali e opererà le eventuali rettifiche del caso.

Cosa fa il Q9000

La gestione delle prove, controlli e collaudi comporta che il software della qualità sia in grado di collegarsi con il gestionale di magazzino ed effettuare la registrazione delle quantità rilevate, in funzione dell'esito delle prove stesse.Il Q9000 gestisce, tramite la Tabella dedicata, il carico delle quantità di materiale a magazzino a seguito della fase di controllo e collaudo: in funzione della categoria dei prodotti del lotto (deroga, scarto, conforme, ecc...), verranno versate le rispettive quantità nei diversi magazzini dell'azienda.

Il gestionale si occupa della movimentazione del lotto in arrivo (assegna il numero di lotto con una chiamata al Q9000).

In genere il lotto viene messo in "Collaudo" e gli viene assegnata una causale di ingresso e, una volta conclusa la fase di controllo, il collaudatore inserisce i dati dei risultati della prova e attiva la procedura per il caricamento a magazzino.

Ad ogni causale di ingresso del lotto corrisponde un sottosettore del settore $01.

Vediamo in dettaglio la struttura della Tabella $01-FF, supponendo, ad esempio, che negli archivi del gestionale la causale FF corrisponda all'accettazione del lotto in collaudo:

Immettendo nel gestionale una quantità di lotti pari a 100, come riportato dalla bolla, il collaudo rileva una quantità pari a 90, di cui 10 prodotti scartati e 80 accettati come conformi. Nel campo "Causale di scarto 1" viene inserito il codice del gestionale corrispondente alla causale di scarto (es.: F1), nel campo "Magazzino scarto 1" il codice del magazzino in cui sono versati gli scarti, nel campo "Causale di Scarico CQ 1" il codice corrispondente alla causale di scarito dei prodotti accettati come buoni e nel campo "Magazzino CQ 1" il codice del magazzino in cui vengono versati i prodotti buoni. Nel caso in cui la quantità rilevata non corrisponda a quella dichiarata, nasce la necessità di documentarne la non conformità. I campi "Rilevata < Dichiarata" e "Rilevata > Dichiarata" permettono di inserire i codici delle causali che il gestionale assegna alle due situazioni possibili: tramite l'indicazione del magazzino, il programma inserisce in un archivio la quantità di scostamento con la relativa causale.

Come si può vedere, la tabella prevede la possibilità di inserire un doppio tipo di causale.

Imballaggio e spedizione

Obiettivo

Controllo delle modalità di imballaggio, conservazione e marcatura dei prodotti (inclusi i materiali usati), in modo da assicurare il rispetto dei requisiti prefissati.Identificazione e controllo dei materiali nell'area "SIS" fino alla spedizione del materiale al Cliente.

Generalità

Il materiale perviene al Servizio Spedizioni "SIS" direttamente dal Magazzino "SMG", deliberato dal Servizio Controllo Qualità "SCQ" in accordo con le procedure di CONTROLLO E COLLAUDO NEL CORSO DEL PROCESSO E FINALE, GESTIONE STATO DELLE PROVE, CONTROLLI E COLLAUDI e secondo le modalità indicate nelle procedure MODALITÀ DI MOVIMENTAZIONE, GESTIONE DEL MAGAZZINO. Imballaggio

L'addetto all'imballaggio della merce provvederà, in ottemperanza alle istruzioni fornite dal Servizio Tempi e Metodi "STM", a imballare il prodotto, dopo una verifica attenta e scrupolosa della corrispondenza del codice articolo con quello riportato nel relativo modulo, come descritto nella procedura di RIESAME DEL CONTRATTO.Il Servizio di Tempi e Metodi "STM" avrà cura di redarre una tabella con il tipo di imballo da utilizzare, in funzione del prodotto da imballare. La codifica degli imballi sarà eseguita in accordo con la procedura ANAGRAFICA PRODOTTO.

Il responsabile dell'imballaggio, in base alle indicazioni fornite dal Servizio Documentazione "SDO", provvederà ad allegare al prodotto la documentazione indicata dall'istruzione corrispondente.

A prodotto imballato, "SRI" provvederà a indicare sull'opportuno modulo il codice e le quantità degli imballi utilizzati e ad apporre sull'imballo una targa con il codice e la quantità dei particolari in esso contenuti.

Il modulo apposito sarà poi consegnato dal responsabile "SIS" all'addetto all'emissione della bolla di accompagnamento, che provvederà alla stampa della Prebolla, rispettando tutte le condizioni di consegna e trasporto indicate nel modulo apposito.

La copia stampata della Prebolla sarà riconsegnata al responsabile "SIS", che provvederà ad apporla sull'imballo del materiale in spedizione.

Nella fase di emissione della Prebolla, il sistema provvederà allo scarico del materiale e dell'imballo usato dal magazzino e al carico degli stessi in ATTESA SPEDIZIONE.

Spedizione

All'atto della spedizione del materiale, sarà cura del responsabile della spedizione "SIS" caricare sull'automezzo solamente la merce indicata sulla Prebolla.Se risultassero delle variazioni nel carico del materiale rispetto a quanto indicato, sarà necessario segnalarle sul foglio della Prebolla stessa.

Terminato il carico, l'addetto alle spedizioni consegnerà la Prebolla opportunamente aggiornata al responsabile per l'emissione della bolla, in modo che possa emettere il documento di accompagnamento in maniera corretta e perfettamente allineata alla merce consegnata.

L'emissione della bolla comporterà poi lo scarico del materiale da attesa spedizione e l'emissione delle fatture con le condizioni di pagamento pattuite in fase di acquisizione ordine.

Tale fatturazione sarà effettuata in modo del tutto automatico con la procedura computerizzata.

Cosa fa il Q9000

Il Q9000 interviene nella gestione dei documenti da allegare al prodotto (livelli di modifica, rilascio, ecc...). Con la gestione degli indici statici legati al cliente, è possibile gestire il controllo delle solvibilità del cliente prima della spedizione o prima dell'acquisizione dell'ordine.Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0