Generalità

La produzione a disponibilità chiamata è un modo di eseguire la produzione senza generare gli ordini di produzione.Per capirci, ricordiamo cosa è un ordine di produzione: un documento che dice che articolo produrre, in quale quantità, in che data incominciare, in che data finire, quali risorse impegnare (ore su centri di lavoro), quali materiali impegnare (componenti da utilizzare per costruire il livello).

Le informazioni contenute nell'ordine di produzione sono necessarie ad altre funzioni del sistema gestionale, per esempio: la pianificazione (MRP) conosce dalla data di fine che qualcuno verserà la quantità residua che è in corso di esecuzione. La schedulazione conosce dagli impegni di risorse che ore deve schedulare su quale centro, ecc...

Per contro, l'esistenza di un documento "ordine di produzione" ci vincola a gestirne le variazioni: spostamento di data, modifica di quantità, etc, motivo per cui è interessante, in un ambiente gestionale turbolento (domanda instabile), cercare di eseguire la produzione senza creare "documenti vincolanti".

Paradigma della PDC

La PDC si basa sulla "fisicità" della produzione. Per capirlo fate questo esercizio:- Pensate di avere una officina lunga e stretta che viene percorsa solo in un senso dagli articoli in lavorazione, per esempio da sinistra a destra.

- Pensate di essere in un punto da cui avete una ottima visibilità di tutti i contenitori (Pallet) in lavorazione .

- Alla fine dell'officina c'e un pallottoliere che mostra per ogni articolo il numero di contenitori necessari (numero di palline) per soddisfare la domanda. C'è un signore che ogni tanto modifica il numero di palline sul pallottoliere e poi vi fa un fischio.

- Voi leggete il numero sul pallottoliere corrispondente ad ogni articolo e guardate che contenitori ci sono in giro.

- Scegliete i contenitori più vicini alla fine in modo che coprano la domanda e dite ai centri di lavoro che mancano dalla loro posizione in avanti di lavorarli.

- Se non ci sono in giro abbastanza contenitori , dite all'operaio all'inizio della linea di battezzare un nuovo contenitore e lanciarlo in linea.

- L'operatore esegue l'operazione e riempie il contenitore a valle dell'operazione; quando è pieno lo sposta alla prossima operazione.

- Ogni volta che un contenitore arriva alla fine della linea , viene caricato in una ubicazione e viene tolta una pallina dal pallottoliere.

- Voi leggete le palline mancanti, vi guardate in giro e confermate o annullate le disposizioni che avete dato.

|

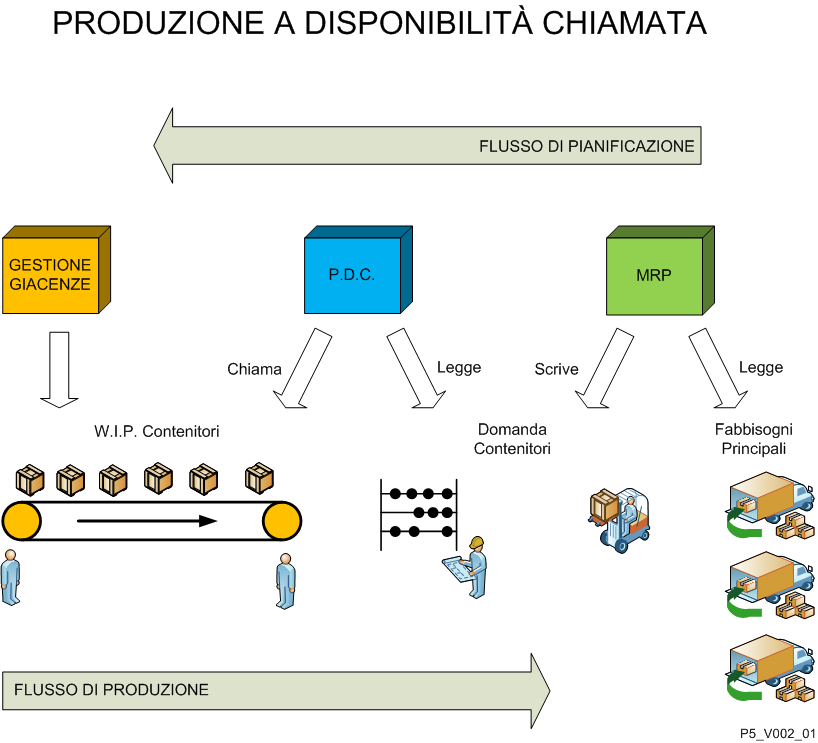

Se questo esempio figurato vi è chiaro, andiamo a riconoscere gli elementi di software che svolgono il ruolo dell'esempio:

- L'officina lunga e stretta non è altro che il Ciclo di Produzione dell'Articolo: infatti la sequenza di operazioni del ciclo rappresenta un lungo corridoio di produzione da percorrere.

- La presenza dei contenitori in officina è la Giacenza nell'Area WC (Wip Contenitori).

- Voi che avete visibilità dei contenitori siete la PDC, il programma che dispone che contenitori lavorare.

- L'omino che aggiusta le palline sul pallottoliere è l' MRP che calcola i suggerimenti di pianificazione.

- L'attività di riempimento e spostamento del contenitore è l'Avanzamento di produzione.

- Il caricamento finale del contenitore in una ubicazione è il Versamento di Produzione del Contenitore.

- La disposizione di lavorazione dei contenitori che dà la PDC non è altro che la scrittura degli Impegni di Produzione intestati al contenitori.

- Questi impegni possono essere schedulati a capacità finita dallo Schedulatore.

Traduzione della PDC

La PDC si basa sull'assunto che la movimentazione in produzione avvenga per contenitori, e sulla rappresentazione "logistica" del ciclo produttivo come un insieme di risorse (centri di lavoro o macchine), ciascuna delle quali ha un'ubicazione a monte e a valle.Gli ordini pianificati dall'MRP si traducono in contenitori pianificati. All'atto dell'inizio delle attività, essi si tramutano in contenitori effettivi.

Il loro spostamento da una ubicazione all'altra, induce una dichiarazione di avanzamento automatica, nel caso che le ubicazioni siano a monte e a valle di una risorsa (l'informazione logistica contiene, implicitamente, quella produttiva).

Lo spostamento all'ubicazione finale rappresenta il versamento a magazzino.

In tal modo non si introduce un livello di informazione immateriale (l'ordine di produzione, con le rigidità che esso comporta), ma ci si limita a registrare tutto ciò che avviene in fabbrica: si riempiono contenitori, li si sposta, li si dichiara bloccati in caso di verifica della qualità, si sposta del materiale da un contenitore all'altro, ecc..

Inoltre, dato che gli ordini rimangono sempre pianificati, vengono "tirati" i contenitori di volta in volta più urgenti (lo strumento trae il nome da questa peculiarità: si "chiama" la disponibilità presente in fabbrica, sotto forma di contenitori nelle diverse ubicazioni, e quindi a diversi gradi di completamento del ciclo produttivo).

Informazioni necessarie

Più in dettaglio dobbiamo dire che per far funzionare la PDC dobbiamo definire qualche informazione in più, come ad esempio:- Il ciclo logistico: definire le ubicazioni associate ai centri di lavoro, che possono essere pre-centro o post-centro: è chiaro che se un contenitore si trova in una ubicazione post-centro si suppone che abbia già subito l'operazione definita su quel centro.

- Definire la quantità del contenitore standard dell'articolo (parametri logistici e/o lotto multiplo).

- Associare all'articolo una politica di pianificazione (tabella M5A) che sia di tipo PDC.

- Definire le risorse che appartengono alla stessa famiglia (Tabella BRM) perchè saranno schedulate insieme.

- Definire le risorse da schedulare (flusso post MRP).

- Definire la fonte che è immagine dei componenti montati nei contenitori nell'area WC.

Logiche applicative della PDC

La fisicità della PDC è tale per cui se un contenitore si trova in una ubicazione, si suppone che le operazioni precedenti siano già state eseguite. È quindi evidente che spostare da una ubicazione ad un'altra significa "dichiarare automaticamente le attività comprese". Quindi uno spostamento di materiale esegue una o più dichiarazioni di attività. Compreso i consumi di componenti previsti alla fase! Inoltre, un contenitore può trovarsi parzialmente solo in ubicazioni contigue, ossia ubicazioni che non abbiano fra di loro un'altra ubicazione.I centri di conto lavoro (quelli con codice di carico maggiore o uguale a 07) debbono avere definito sia l'ubicazione pre e l'ubicazione post

È necessario avere una ubicazione alla fine del ciclo logistico, da cui si opera il versamento di produzione. Per cui, se l'ultimo centro di lavoro del ciclo non ha associato una ubicazione post, il sistema propone una ubicazione di arrivo di default (tabella P52).

La schedulazione a capacità finita , considera gli impegni di risorse residue dei contenitori. Perciò , visto che lo spostamento dei materiali elimina gli impegni precedenti nel flusso logistico, si può decidere di lanciare la schedulazione ad ogni spostamento, oppure di lanciarla manualmente quando si vuole (tab. P52).

Quando la PDC è attiva in un ambiente JMRP, ovviamente vengono a mancare gli ordini di produzione. La cosa più conveniente è non definire nessuna fonte "surrogato" degli ordini, ma lasciare che il JMRP indichi i mancanti. Ovviamente , sulla base di mancanti bisogna allestire i contenitori.

Operatività della PDC

L'operatività è molto semplice. Il flusso delle attività è il seguente:- Lancio MRP: si ottiene simultaneamente la pianificazione, la definizione dei contenitori da avanzare, la loro schedulazione a capacità finita.

- Spostamento dei contenitori in corso: singola azione che dichiara anche le attività coperte dallo spostamento ed i componenti consumati (movimenti di magazzino)

- Quando il contenitore è in PreC/L può essere spedito con bolla di conto lavoro al fornitore, da cui rientra con una normale entrata materiali

- Quando il contenitore è all'ubicazione finale del ciclo logistico, può essere versato a magazzino

Stati del contenitore:

| 00 | nato/creato | (si può stampare , si può riempire) |

| 05 | in riempimento | (non si può spostare) |

| 10 | formato/riempito | (si può spostare, suddividere, bloccare, etc) |

| 30 | versato a magazzino | |

| 50 | bloccato | (non viene considerato e se ne pianificano altri al suo posto) |

| 80 | chiuso | Inattivo |

Add new attachment

Only authorized users are allowed to upload new attachments.

G’day (anonymous guest)

My Prefs

JSPWiki v2.8.0